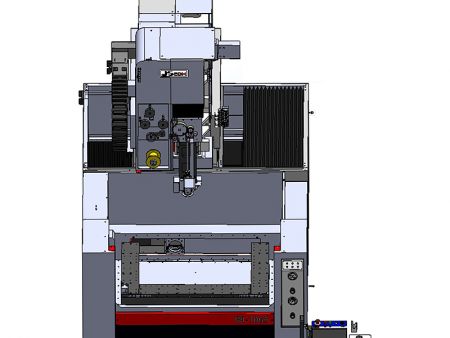

JSEDM EB2610L: Macchina CNC EDM a Colonna Mobile con corsa dell'asse X di 2600mm per la produzione di grandi stampi

La EB2610L di JSEDM è una macchina EDM CNC a colonna di alta prestazione con un viaggio XYZ di 2600/1000/600mm, progettata per la produzione di grandi stampi. Caratterizzata da una struttura ad alta rigidità che supporta pezzi di lavoro fino a 9500kg, controllo servo avanzato e sistema ATC opzionale, offre una precisione superiore per stampi per iniezione di plastica, attrezzature sportive e macchinari agricoli. Sperimenta un'efficienza di lavorazione migliorata con un minimo usura dell'elettrodo.

Elettroerosione CNC a colonna mobile Viaggio XYZ 2600 / 1000 / 600

CNC-EB2610L

Macchina per Elettroerosione CNC a Colonna Mobile

Il CNC-EB2610L presenta diverse caratteristiche eccezionali che lo rendono unico nel campo della lavorazione di grandi stampi. Innanzitutto, il suo ampio movimento sull'asse XYZ e le dimensioni del tavolo di lavoro garantiscono che la macchina possa gestire stampi estremamente grandi, soddisfacendo le esigenze di varie applicazioni industriali su larga scala. In secondo luogo, la struttura della colonna mobile e il sistema di controllo avanzato garantiscono alta stabilità e precisione durante il processo di lavorazione, offrendo vantaggi significativi, soprattutto per la lavorazione di grandi stampi. Inoltre, il CNC-EB2610L è dotato di un modulo di scarico ad alte prestazioni e di una tecnologia di controllo dello scarico preciso, fornendo soluzioni di lavorazione di alta qualità e ad alta efficienza, creando così un valore e benefici maggiori per i clienti.

Introduzione alla Macchina

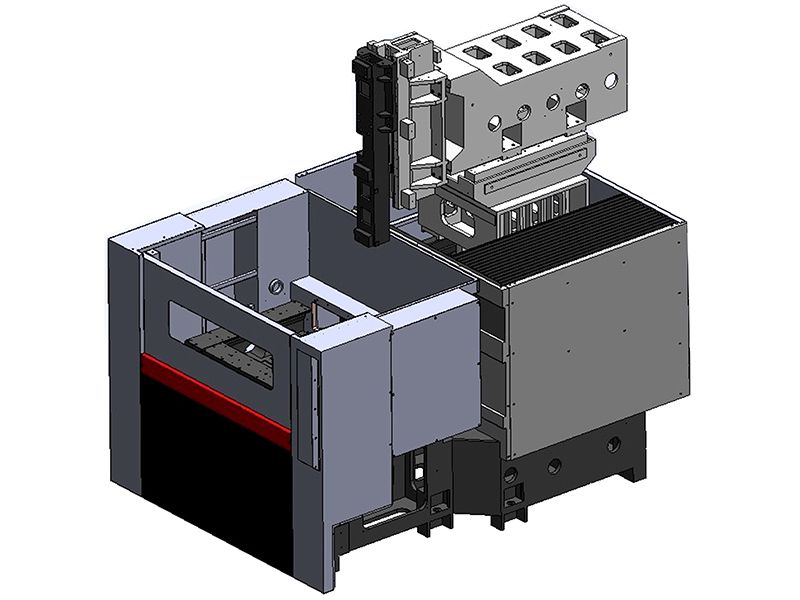

Il CNC-EB2610L è la nostra macchina di erosione elettrica di punta, progettata specificamente per la lavorazione di grandi stampi. Il suo viaggio sull'asse XYZ raggiunge 2600 mm (asse X), 1000 mm (asse Y) e 600 mm (asse Z), con una dimensione del tavolo di lavoro di 2700 x 1100 mm, offrendo un'area di lavorazione eccezionalmente ampia. Questa macchina è ideale per lavorare grandi stampi, come modelli di precisione, attrezzature per il fitness e macchinari agricoli. Il CNC-EB2610L presenta una struttura a colonna mobile, garantendo stabilità e precisione durante il processo di lavorazione. Le sue potenti capacità di lavorazione e le grandi dimensioni del tavolo di lavoro lo rendono la scelta migliore nel settore per gestire le esigenze di lavorazione di grandi stampi.

L'EB2610L ha un'ampia gamma di applicazioni e di seguito sono riportati diversi esempi:

- Parti per modelli in plastica da iniezione: Per fornire ai giocatori un'esperienza di assemblaggio ricca, il designer suddivide questo prodotto in dozzine o centinaia di parti in base alle dimensioni e alla scala del modello. Dopo aver aperto la scatola del modello, i pezzi sono categorizzati in moduli per un facile assemblaggio da parte dei giocatori. I pezzi non assemblati su ogni modulo richiedono l'uso di una macchina per scariche elettriche. E a causa del grande numero di elettrodi necessari, di solito viene impiegato un sistema di cambio utensili automatico per ottenere una produzione automatizzata. L'EB2610L, essendo una macchina grande dotata di un preciso controllo dello scarico e ATC, offre la migliore soluzione per questa applicazione.

- Stampi per attrezzature sportive: Le attrezzature sportive richiedono alta resistenza, resistenza agli urti, buona capacità di carico e lucentezza superficiale. Che tu abbia bisogno del guscio per attrezzature sportive o della piastra di base di un tapis roulant, l'EB2610L può fornire le soluzioni di iniezione plastica più complete per i tuoi prodotti applicativi sportivi.

- Stampi esterni in plastica per macchinari agricoli: Sostituendo i materiali metallici precedentemente utilizzati nella produzione di parti in plastica per macchinari industriali e agricoli, i vantaggi includono durata, resistenza all'usura, resistenza a temperature elevate e basse, leggerezza e facilità di riciclo. Questo ha portato alla riduzione del peso delle moderne macchine industriali e agricole, offrendo agli utenti vantaggi come una riduzione del consumo di carburante, assenza di requisiti di manutenzione, facile sostituzione e risparmi sui costi. Inoltre, con una riduzione del consumo di carburante, le emissioni di anidride carbonica sono ridotte, migliorando così la protezione ambientale.

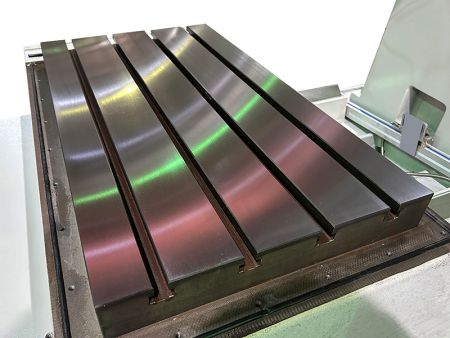

Struttura ad alta rigidità:

- La macchina adotta una struttura a colonna mobile ad alta rigidità in grado di supportare pezzi di lavoro fino a 9500 kg, riducendo i problemi legati al carico della macchina e alla deformazione termica, garantendo così precisione a lungo termine.

- Realizzata in ghisa Meehanite, la macchina subisce un trattamento termico di distensione, fornendo un design della base ad alta rigidità e simmetricamente bilanciato. Il tavolo di lavoro è trattato termicamente e rettificato con precisione, rendendolo resistente all'usura e mantenendo la planarità anche sotto carichi pesanti.

- Il design della base utilizza una struttura a colonna mobile (tipo bullhead), garantendo che la planarità del pezzo lavorato sul tavolo non venga influenzata durante il movimento, offrendo una precisione di lavoro ottimale. Il robusto design della base previene la deformazione anche quando sottoposto a carichi pesanti a lungo termine.

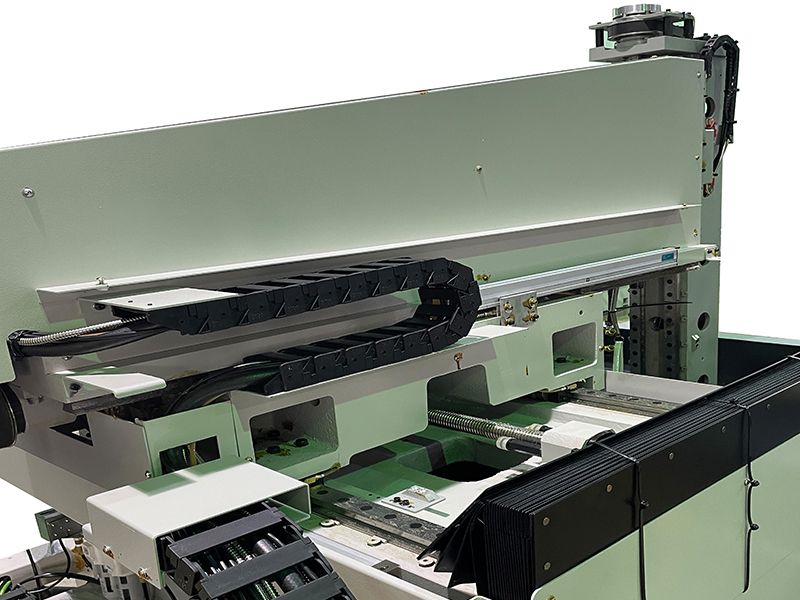

Ampia guida lineare e vite a sfera di precisione:

- Gli assi X e Y utilizzano guide lineari a bassa frizione, garantendo precisione della macchina e un funzionamento fluido durante il movimento. La guida lineare ampia e l'interasse assicurano un posizionamento accurato e forniscono dati di alimentazione durante movimenti prolungati avanti e indietro e da lato a lato, specialmente durante la foratura e la lavorazione vettoriale, mantenendo la precisione della macchina (valore di gioco) nel tempo.

- La guida lineare dell'asse X (Ψ 30mm) è montata sulla base centrale della macchina, garantendo la planarità durante l'installazione e prolungando la vita utile della guida, mantenendo così la precisione della macchina.

- La guida lineare dell'asse Y (Ψ 30mm) è installata sulla base superiore della macchina, garantendo la planarità durante l'installazione e leggerezza (senza carico) per ridurre l'attrito e prolungare la vita utile, assicurando così permanentemente la precisione della macchina.

- Gli assi X (Ψ 32mm) e Y (Ψ 32mm) utilizzano viti a sfera di precisione combinate con guide lineari a bassa frizione per garantire la precisione della macchina.

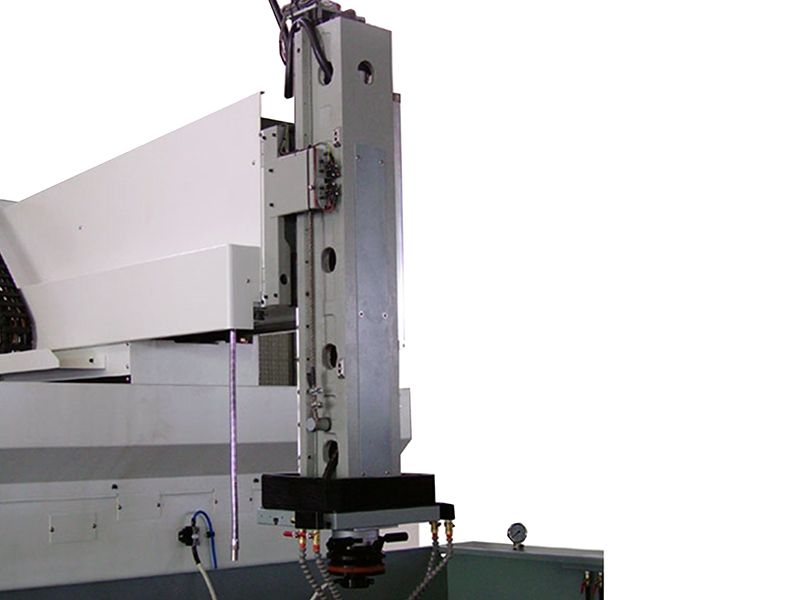

Mandrino di precisione:

- La sezione del mandrino presenta un design fuso integralmente per garantire stabilità durante la lavorazione di grandi elettrodi. Utilizza anche guide in acciaio legato (Ψ 30mm) combinate con cuscinetti a rulli, minimizzando l'attrito e garantendo la precisione dell'alimentazione del mandrino.

- La torre del mandrino è dotata di un motore servo da 400W, rendendo l'operazione del mandrino più leggera (senza contrappesi) mentre garantisce uno spostamento preciso durante il funzionamento e prolungando la vita utile della vite a sfera (Ψ 25mm).

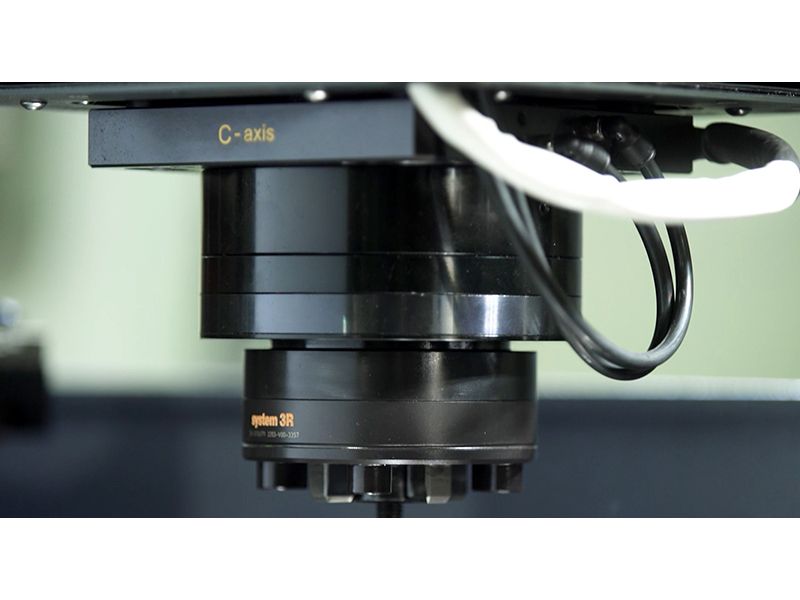

Caratteristiche e applicazioni dell'asse C:

- L'asse C offre una capacità di posizionamento ad alta precisione, consentendo un posizionamento e una rotazione accurati dei pezzi durante la lavorazione. Questo consente una lavorazione più precisa e risultati migliori quando si lavora su pezzi che richiedono lavorazioni rotative.

- L'asse C può eseguire lavorazioni di indicizzazione, che comportano la lavorazione a angoli fissi. Questo è particolarmente utile per i pezzi che richiedono lavorazioni periodiche o ripetitive, migliorando la coerenza e l'efficienza.

- Per i pezzi con strutture di filettatura complesse, l'asse C può facilitare la lavorazione delle filettature. Queste strutture di filettatura possono avere forme uniche che richiedono lavorazione a vari angoli, e la funzione rotativa dell'asse C consente una lavorazione precisa delle filettature.

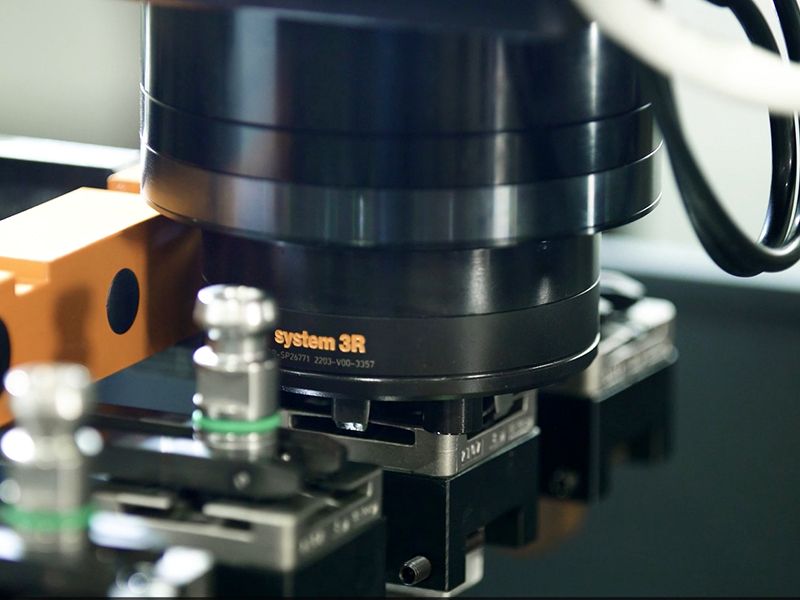

Cambio Utensile Automatico (ATC) e i Vantaggi dell'Automazione:

- Consente cambi utensili rapidi e precisi, riduce il tempo di cambio utensile e aumenta così l'efficienza della lavorazione.

- Garantisce che sia preciso in ogni cambio utensile, evitando errori causati da fattori umani, il che migliora a sua volta la precisione della lavorazione.

- Può completare automaticamente i cambi utensili durante il processo di lavorazione, riducendo i tempi di inattività e aumentando il tempo di operatività della macchina.

- Minimizza la necessità di intervento manuale, riducendo i requisiti di manodopera e abbassando anche il rischio di errori e incidenti causati dall'operazione umana.

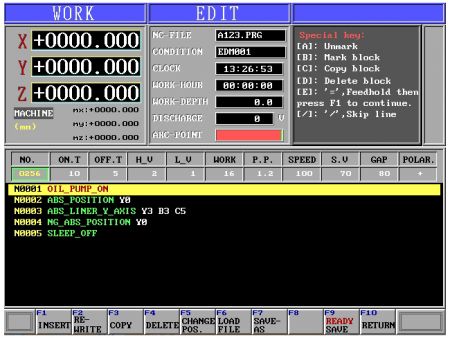

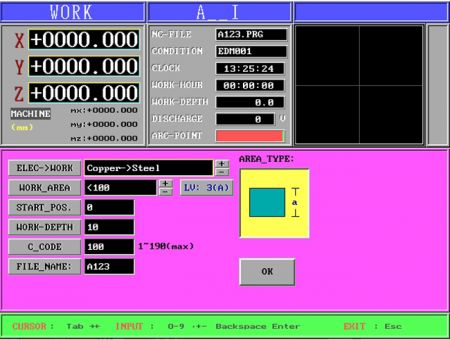

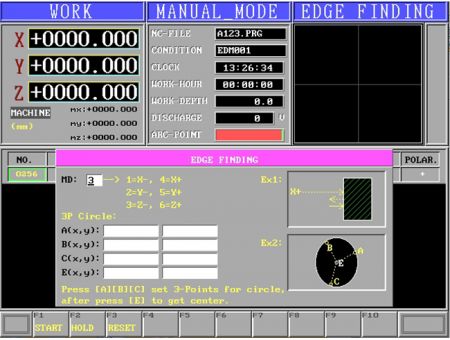

Prestazioni e Caratteristiche del Controllore

● Indicizzazione Automatica: Il sistema consente agli utenti di selezionare direttamente il tipo di materiale e l'area, inserire la profondità di lavorazione e l'altezza di partenza, e poi cercare automaticamente le condizioni ottimali per generare il programma di lavorazione. Gli utenti possono anche modificare e salvare il programma generato, che può essere ricaricato per un uso futuro senza alterare il contenuto originale del database.

● Modulo di Scarica ad Alta Efficienza: Il circuito di scarica utilizza transistor MOSFET e un dispositivo di scarica rapida (POWER SINK) per migliorare l'efficienza di lavorazione e ridurre l'usura dell'elettrodo. Il circuito di lavorazione utilizza componenti IC FPGA per un monitoraggio più veloce delle condizioni di scarica (fino al monitoraggio di singole forme d'onda di scarica), fornendo una prevenzione più efficace dell'accumulo di carbonio (ARC). Gli utenti possono impostare i livelli di tensione ARC, il tempo ARC e la sensibilità ARC per migliorare ulteriormente l'efficienza della lavorazione. Inoltre, offre funzioni di intervallo a due fasi e di tempo di inattività a due fasi per assistere gli utenti nell'aggiustare automaticamente i parametri di lavorazione quando si verifica un ARC, portando a una migliore efficienza di lavorazione. Queste caratteristiche e design mirano a migliorare l'efficienza di lavorazione, ridurre l'usura e fornire una migliore operabilità e stabilità.

● Controllo Servo: Il sistema di controllo servo utilizza l'elaborazione digitale DSP, consentendo tempi di risposta più rapidi, con il controllo del loop che avviene ogni 0,2 ms, che è più veloce del tipico tempo di risposta di 1 ms o più dei controller basati su PC. Questa caratteristica migliora la stabilità del mandrino durante la lavorazione, garantendo un funzionamento più fluido della macchina.

Inoltre, la macchina CNC EDM offre una modalità di rimozione dei detriti a più stadi, adatta per la lavorazione di fori profondi e per la lavorazione di lamiere sottili, fornendo opzioni di lavorazione più flessibili. Inoltre, la funzione di protezione servo è una caratteristica importante che previene danni all'elettrodo causati da un'operazione impropria da parte dell'utente, come la rottura dello stampo. Questa funzione di protezione garantisce la sicurezza e la longevità dell'elettrodo durante il processo di lavorazione.

Queste caratteristiche combinate rendono il controllo servo della macchina CNC EDM più flessibile, stabile e sicuro, capace di soddisfare varie esigenze di lavorazione garantendo risultati di lavorazione di alta qualità.

Specifiche del Prodotto

| Specifiche tecniche. | |||

|---|---|---|---|

| Struttura meccanica | Tipo di Movimento della Colonna | Distanza tra il piano e il tavolo | 1260mm |

| Capacità del serbatoio di lavoro L x W x H (mm) | 3290 x 1690 x 585mm | Display della Scala Ottica | 1um |

| Dimensione del Tavolo di Lavoro | 2700 x 1100mm | Corrente Massima di Lavorazione | 60A 90A (Opzionale) |

| Corsa dell'Asse X (Destra-Sinistra) | 2600mm | ||

| Movimento dell'asse Y (Avanti-Indietro) | 1000mm | Rapporto di usura dell'elettrodo min. | 0,12% |

| Movimento dell'asse Z | 600mm | Peso della macchina | 16500kgs |

| Peso massimo del pezzo lavorato | 1000kgs | Capacità del serbatoio fluido | 5400L |

| Peso massimo dell'elettrodo | 500kgs | Dimensioni esterne della macchina (L x P x A) | 6800 x 4600 x 3570mm |

- Galleria

- In questa interfaccia, puoi inserire vari programmi di lavorazione come lavorazione vettoriale, orbita, posizionamento laterale e lavorazione rettangolare.

- La funzione di indicizzazione automatica AI consente agli utenti di selezionare direttamente il materiale e l'area da lavorare. Dopo aver inserito la profondità di lavorazione e l'altezza di partenza, il sistema cerca automaticamente le condizioni ottimali.

- La calibrazione multifunzionale su un'unica pagina include la ricerca dei bordi, la ricerca dei fori interni, la ricerca dei cerchi esterni, la ricerca dei vertici e la ricerca del centro del cerchio.

- Quando il sensore di incendio rileva fiamme, invia un segnale di allerta e mette in pausa la macchina per prevenire un incendio.

- Quando il tavolo di lavoro prende fuoco a causa di un'eccessiva temperatura dell'olio, l'estintore si attiva per spegnere il fuoco, fornendo un secondo livello di protezione oltre al sensore di incendio.

- La testa dell'elettrodo regolabile consente una rapida sostituzione dell'elettrodo e regolazioni per parallelismo e verticalità.

- Il mandrino a tre griffe consente al fluido dielettrico di passare direttamente attraverso le griffe e fluire lungo l'elettrodo nello stampo, migliorando l'efficienza di rimozione dei detriti.

- Il design della cartuccia filtrante verticale facilita la sostituzione del filtro e previene la rottura del filtro durante la sostituzione, evitando fuoriuscite di olio e detriti metallici.

- Scarica

Perché il sistema ATC è fondamentale per la produzione di stampi per iniezione di plastica complessi?

Per i produttori di stampi per iniezione di plastica che si occupano di stampi complessi a più cavità, il sistema di Cambio Automatico degli Strumenti (ATC) dell'EB2610L elimina il collo di bottiglia nella produzione causato dai cambi manuali degli elettrodi. Passando automaticamente tra più elettrodi con posizionamento preciso, il sistema riduce il tempo di configurazione fino al 70% mantenendo un'accuratezza di ±0,005 mm. Questa capacità è particolarmente cruciale quando si lavorano caratteristiche intricate che richiedono operazioni sequenziali con forme di elettrodo diverse. I nostri clienti segnalano non solo un aumento del tempo di attività delle macchine, ma anche una significativa riduzione dei costi di manodopera e una qualità costante nelle produzioni, anche per le applicazioni più esigenti come i prodotti di consumo a pareti sottili e i componenti automobilistici di precisione.

Progettato specificamente per applicazioni di produzione di grandi stampi, l'EB2610L eccelle nella produzione di stampi per iniezione di plastica per attrezzature sportive, componenti di macchinari agricoli e parti di modelli di precisione. Il sistema di controllo intelligente della macchina offre indicizzazione automatica AI, rimozione dei detriti in più fasi e caratteristiche complete di protezione antincendio per una sicurezza operativa ottimale. Con ampie aperture di guida lineare, viti a sfera di precisione e un sistema di controllo servo digitale DSP che risponde ogni 0,2 ms, l'EB2610L offre stabilità e precisione senza pari. Le funzionalità opzionali, inclusi l'asse C per la lavorazione rotativa e un sistema di Cambio Utensili Automatico (ATC), migliorano ulteriormente la produttività consentendo operazioni di lavorazione complesse e riducendo i tempi di inattività, rendendo questa macchina la scelta preferita per i produttori che richiedono capacità EDM su larga scala e ad alta precisione.