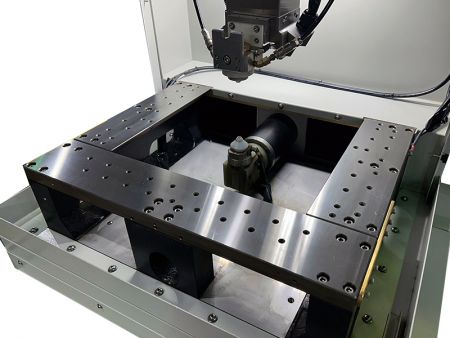

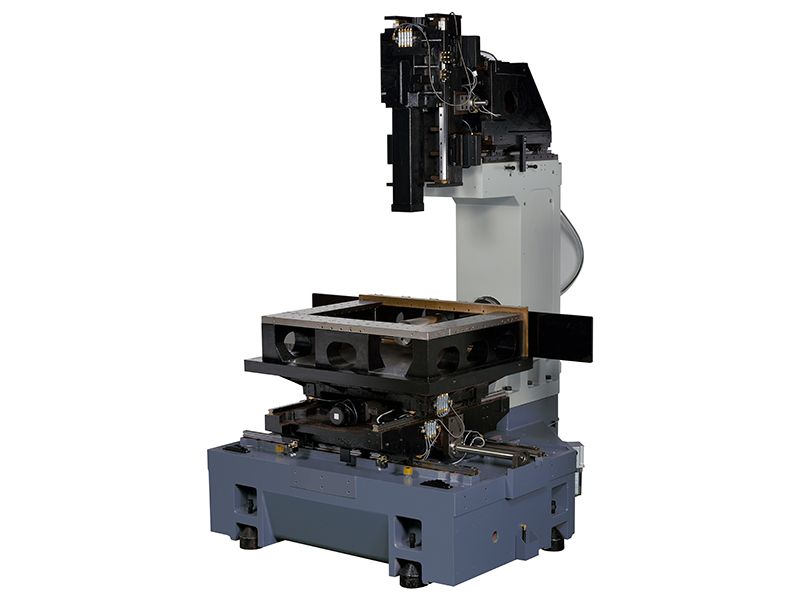

잠수형 와이어 컷 EDM XYZ 이동 400 / 300 / 300

Wi-430S

잠수형 슬로우 피딩 와이어 컷 EDM

Wi-430S는 세 개의 독립적인 본체 디자인을 특징으로 하여 더 넓고 잘 관리된 기계를 제공하며, 소모품 교체를 더 쉽게 만듭니다. 이 기계는 상대적으로 더 크고 무거운 작업물을 처리할 수 있어 다양한 스탬핑 부품, 구성 요소 및 남성 및 여성 금형 가공에 적합합니다. 다축 운동과 높은 정밀도 기능 덕분에 다양한 형태와 크기의 작업물을 처리할 수 있어 고품질 제품 생산을 보장합니다. 소모품의 손쉬운 교체를 용이하게 하는 디자인은 운영을 더 편리하게 만들어 주며, 제조업체에 효율적이고 안정적인 가공 솔루션을 제공합니다.

이 기계는 Ψ0.10에서 0.3mm까지의 와이어 직경을 수용할 수 있으며, 이는 정밀도가 다양한 가공 작업에 적용될 수 있음을 의미합니다. 기계는 우수한 적응성을 가지고 있어 미세 가공부터 거친 가공까지 가능합니다. 절단 각도에 관해서는 최대 절단 각도가 ± 22.5°(두께 100mm 기준)로, 기계는 높은 정밀도를 유지하면서 경사형 또는 복잡한 형태의 부품을 제작할 수 있습니다.

기계 소개

Wi-430S는 최대 작업물 배치 크기가 700 x 540 x 295mm이고 최대 하중 용량이 500kgs로, 더 큰 금속 부품이나 금형을 다루기에 적합합니다. 또한, X축 이동이 400mm, Y축 이동이 300mm, Z축 이동이 300mm, U축 이동이 100mm, V축 이동이 100mm입니다. 이는 기계가 여러 방향으로 이동하고 가공할 수 있음을 의미하며, 더 유연한 가공 능력을 제공합니다.

아래는 Wi-430S의 여러 기능입니다.

- 금형 제조: 이 기계는 금형 제조에서 상당한 잠재력을 가지고 있습니다. 플라스틱 금형 및 금속 금형과 같은 복잡한 형태의 금형을 생산할 수 있습니다. 높은 정밀도와 다축 이동 기능 덕분에 고품질 금형을 제작할 수 있습니다.

- 툴링: 산업 디자인 및 제조에서 테스트 및 검사를 위해 다양한 도구가 필요합니다. 이 기계는 제품 개발 및 생산을 지원하기 위해 정밀한 도구를 생산할 수 있습니다.

- 자동차 부품 제조: 자동차 부품은 일반적으로 복잡한 형태를 가지고 있으며 높은 정밀도가 필요합니다. 이 기계는 자동차 엔진 부품, 서스펜션 시스템 부품 등을 제조하는 데 사용될 수 있습니다.

- 항공우주 부품: 항공우주 산업은 부품에 대해 높은 정밀도와 내구성을 요구합니다. 이 기계는 엔진 부품 및 동체 부품과 같은 항공우주 기준을 충족하는 부품을 생산할 수 있습니다.

고강성 구조:

- 기계 본체는 실제 작동 중 각 축의 구조 변형을 시뮬레이션하기 위해 CAE(Computer-Aided Engineering)를 활용합니다. 따라서 우리는 하중 및 열 변형 문제를 줄이기 위해 고강성 T자형 기계 본체 구조를 사용하여 영구적인 기계적 정확성을 보장합니다.

- 주조는 미하나이트 주철로 이루어졌으며, 열처리를 통해 응력을 완화하였고, 하중과 열 변형을 줄이기 위해 높은 강성과 대칭적으로 균형 잡힌 디자인을 특징으로 합니다.

- 전체 전송 구조는 고출력 AC(400W) 서보 모터를 사용하며, 대만의 PMI 볼스크류와 리니어 가이드를 결합하여 회전 오차를 크게 줄입니다. 또한 제어 시스템에서 피치 보상 및 백래시 보정을 조정함으로써 기계의 움직임 정밀성을 보장합니다.

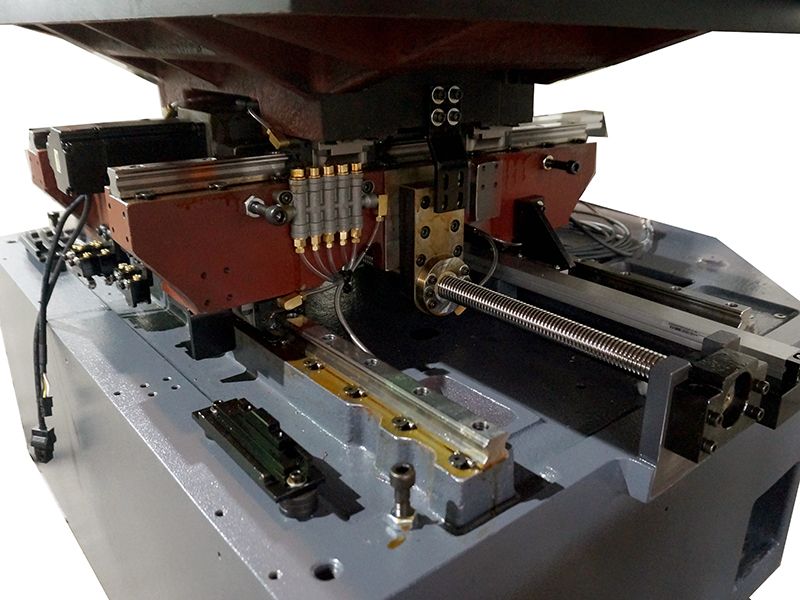

고정밀 드라이브 샤프트 시스템:

드라이브 샤프트는 높은 강성, 부드러운 작동 및 최소한의 리드 오차를 달성하기 위해 매우 정밀한 "더블 너트" 볼 스크류를 사용합니다. 고토크, 고반응 AC(400W) 서보 모터가 장착되어 있으며, 전체 폐쇄 루프 제어를 위한 선택적 파고르 고해상도 광학 스케일이 있습니다. 광학 스케일은 볼 스크류에 최대한 가깝게 설치되어 각 축이 높은 정밀도, 긴 수명 및 우수한 안정성을 유지하도록 보장합니다.

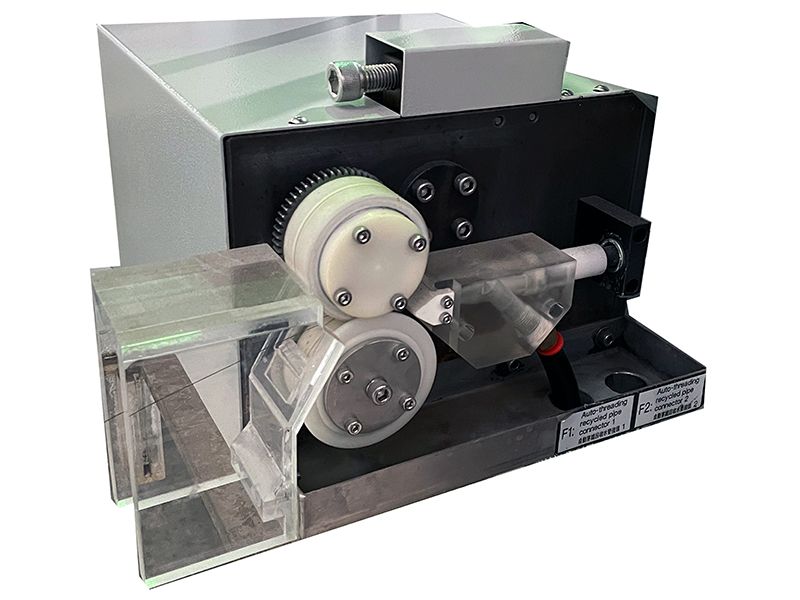

자체 개발한 와이어 배달 시스템:

- 특별한 구조 설계와 고경도 세라믹 풀리의 조합으로 마모가 적고 수명이 길어집니다.

- 일본 파나소닉 AC 서보 모터, 자기 분말 클러치, 와이어 수집 모터 및 와이어 클램핑 메커니즘을 사용하여 시스템은 와이어 진동으로 인한 불안정성을 정확하게 조정할 수 있어 안정적인 와이어 공급과 낮은 고장률을 보장합니다.

- 전선 배달 시스템은 구리 전선을 위한 고급 상수 장력 모터를 사용하여 항상 장력 안정성을 보장하고 정상 작동 중 갑작스러운 단선으로 인한 구리 전선 엉킴을 방지합니다.

- 전선 배달 섹션은 관식 수집 구조를 활용합니다. 스레딩 과정에서 고압 유체 흐름이 구리 전선을 안내하여 3-5초 이내에 스레딩 과정을 신속하게 완료합니다. 또한, 고품질 세라믹 휠 메커니즘을 사용하여 장기 사용 시 마모를 최소화하여 추가 부품이 필요하지 않습니다. ∅0.1mm 구리 전선도 엉키지 않고 쉽게 통과할 수 있습니다.

컨트롤러 성능 및 기능

● 직각 보정: 이 기능은 와이어 절단기의 XY 및 UV 평면의 직각과 평행도를 보정합니다. 보정 후 기계의 직각 정확도는 ±1.5μm/300mm 이내에 도달할 수 있습니다.

● 코너 보조선의 다섯 가지 유형: 다른 와이어 절단 기계에 비해 추가적인 코너 보조선 기능을 포함합니다:

0 - 교차점

1 - <90도 (접선) => 추가 기능

2 - <90도 (호) => 추가 기능

3 - 접선 => 추가 기능

4 - 호 => 추가 기능

● 퍼지 G95 제어: 수동 작동 속도의 95% 이상을 달성하거나 그보다 더 나은 성능을 제공합니다.

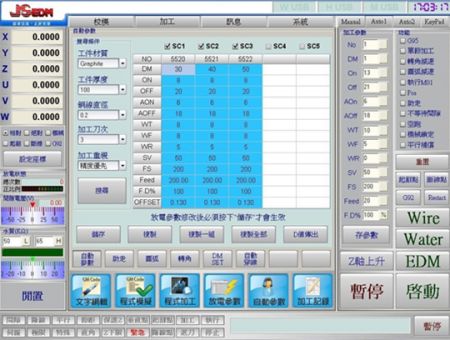

● 212세트의 초정밀 가공 매개변수: 다양한 절단 요구에 따라 조정할 수 있는 212세트의 초정밀 가공 매개변수를 제공합니다.

● 10세트의 호 감속 가공 매개변수: 사용자가 설정한 호 반경에 따라 가공 매개변수를 자동으로 전환합니다.

● 10세트의 코너 감속 가공 매개변수: 사용자가 설정한 코너 각도에 따라 가공 매개변수를 자동으로 전환합니다.

● 이더넷 액세스 인터페이스: 대량의 가공 데이터에 접근하기 위한 이더넷 인터페이스를 제공합니다.

● 100개의 좌표 시스템 기록 세트 (G54 ~ G59 포함): 전통적인 와이어 절단 시스템은 6개의 좌표 기록 세트 (G54 ~ G59)만 제공합니다. JSEDM 와이어 절단 시스템은 최대 100개의 좌표 시스템 기록 세트를 제공하며, 이는 위치 이동에 사용할 수 있습니다.

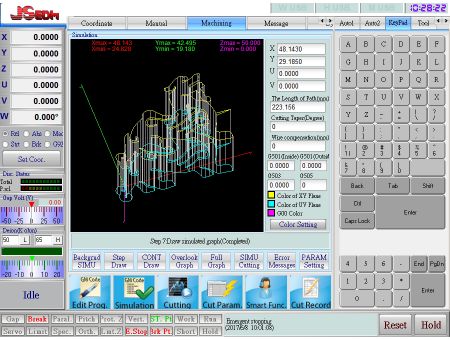

● 동적 3D 그래픽 디스플레이: 3D에서 그래픽을 시뮬레이션하고 확대, 지역 확대 및 회전을 통해 세부적으로 볼 수 있습니다.

● 터치 조작 인터페이스: 직관적인 인터페이스를 갖춘 15인치 고해상도 산업용 터치 스크린을 사용하여 운영자의 학습 시간을 크게 단축합니다.

● 간단한 조작 인터페이스: 전통적인 DOS 다층 조작 메뉴에 비해 와이어 커팅 시스템은 조작 인터페이스를 크게 단순화하고 자주 사용하는 기능 키를 중앙 집중화하기 위해 핫키 영역을 추가하여 학습 시간과 조작 난이도를 효과적으로 줄입니다.

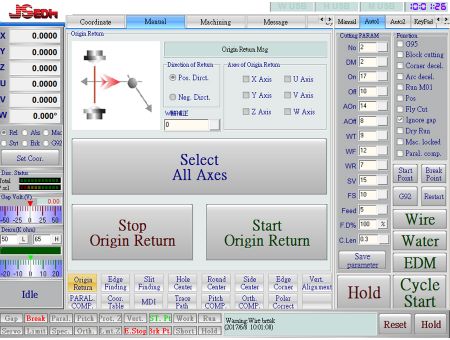

● 간소화된 보정 단계: 대부분의 기능은 보정 프로세스를 시작하는 데 2-3단계만 필요하므로 작업 흐름이 간소화되고 보정 시간이 단축됩니다.

● 유지보수 정보: 6가지 유형의 유지보수 정보를 기록하여 운영자에게 소모품 교체를 적시에 알립니다. 유지보수 정보에는 다음이 포함됩니다: 1. 구리선 사용 길이, 2. 폐선 통 사용 시간, 3. 물탱크 필터 사용 시간, 4. 전자 공급기 사용 시간, 5. 이온 교환 수지 사용 시간, 6. 작업대 사용 시간.

● POS 기능: 이 기능이 가공 중에 활성화되면, 작업물이 경로에 없을 때 기계의 속도를 자동으로 높이고, 작업물에 닿고 절단이 시작되면 가공 속도를 다시 회복합니다. 이 기능은 가공 시간을 크게 단축시킵니다.

제품 사양

| 기술 사양. | |||

|---|---|---|---|

| 기계 유형 | 잠수형 | 드라이브 트레인 | 5축 AC 서보 시스템 |

| 기계 구조 | 삼체 독립 | 시뮬레이션 축 | XYUV (4축) |

| 최대 작업물 크기 L x W x H (mm) | 700 x 540 x 295mm | 와이어 직경 범위 | Φ 0.10 ~ 0.3mm |

| 최대 작업물 중량 | 500kg | 최대 테이퍼 각도 | ± 22.5° (두께 100mm) |

| X축 이동 (좌우) | 400mm | 최대 축 하중 | 6kgs |

| Y축 이동 (앞-뒤) | 300mm | 전도성 | 자동 |

| Z축 이동 | 300mm | 물탱크 용량 | 570L |

| U축 이동 | 100mm | 치수 (W x D x H) | 3100 x 2200 x 2150mm |

| V축 이동 거리 | 100mm | ||

- 갤러리

- 2.5D 이미지 시뮬레이션을 통해 고객은 특히 테이퍼 절단 및 상하 형태 차이가 있는 비정형 절단에서 현재 절단 상태를 쉽게 추적할 수 있습니다.

- 그래픽 설명이 포함된 다기능 보정 인터페이스로, 사용자가 쉽게 배우고 조작할 수 있습니다.

- 시간 기반 유지보수 기록을 통해 고객은 소모품을 정기적으로 교체하여 가공 안정성을 높일 수 있습니다.

- 시간 기반 유지보수 기록을 통해 고객은 소모품을 정기적으로 교체하여 가공 안정성을 높일 수 있습니다.

- 가공 매개변수 데이터 시트를 통해 고객은 내장된 매개변수를 참조하고 와이어 직경, 가공 패스 수 및 재료 유형에 따라 적합한 가공 조건을 선택할 수 있습니다.

- 다운로드

Wi-430S는 복잡한 금형 제조에서 일반적인 정밀도 문제를 어떻게 극복합니까?

Wi-430S는 높은 강성의 T자형 구조와 리드 오차를 최소화하는 "더블 너트" 볼 스크류를 통해 정밀도 문제를 해결합니다. 선택적 Fagor 고해상도 광학 스케일은 완전 폐쇄 루프 제어를 제공하여 각 축이 복잡한 금형 절단 작업 중에도 뛰어난 정확성을 유지하도록 보장합니다. 이 정밀 아키텍처는 212세트의 초정밀 가공 매개변수와 특수 코너/호 감속 기능과 결합되어 금형 제조업체가 우수한 표면 마감과 치수 안정성을 갖춘 복잡한 기하학을 달성할 수 있도록 합니다.

Wi-430S를 진정으로 구별짓는 것은 사용자 친화적인 조작과 결합된 포괄적인 성능 능력입니다. 이 시스템은 Ø0.10mm에서 0.3mm까지의 와이어 직경을 수용하며, 최대 ±22.5°의 테이퍼 각도를 달성하여(100mm 두께 기준) 뛰어난 표면 마감을 가진 복잡한 형태의 생산을 가능하게 합니다. 이 기계의 지능형 제어 시스템은 15인치 터치스크린 인터페이스를 갖추고 있으며, 212세트의 초정밀 가공 매개변수, 3D 그래픽 시뮬레이션, 그리고 특수 코너 및 호 감속 기능을 제공합니다. 고강성 미하니트 주철 구조, 정밀 볼 스크류, 자사 개발 와이어 공급 시스템으로 제작된 Wi-430S는 오늘날 가장 까다로운 제조 응용 프로그램에서 요구되는 안정성과 정확성을 제공합니다.