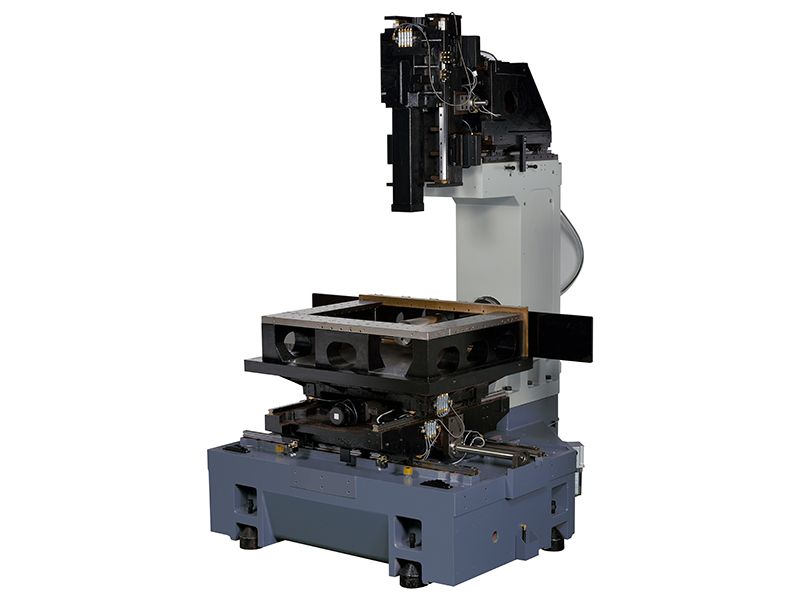

JSEDM Wi-430S: Hochpräzise Unterwasser-Drahtschneid-EDM mit 400/300/300 XYZ-Verfahrweg

JSEDM Die Wi-430S Unterwasser-Drahtschneid-EDM bietet außergewöhnliche Präzision mit 400/300/300 mm XYZ-Verfahrweg und einer Schneidfähigkeit von ±22,5° Kegel. Dieses 5-Achsen-AC-Servosystem verfügt über ein unabhängiges Design mit drei Gehäusen, eine benutzerfreundliche 15-Zoll-Touchscreen-Oberfläche und 212 Sätze von ultrafeinen Bearbeitungsparametern. Ideal für die Formenherstellung, Automobilteile und Luft- und Raumfahrtkomponenten.

Tauchtyp Drahtschneid-EDM XYZ-Verfahrweg 400 / 300 / 300

Wi-430S

Untergetauchter langsamer Drahtschneid-EDM

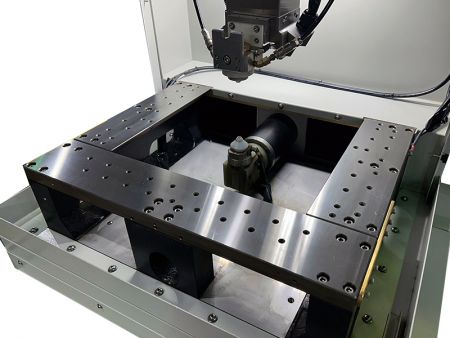

Der Wi-430S verfügt über ein unabhängiges Drei-Körper-Design, das eine geräumigere und besser gewartete Maschine bietet und gleichzeitig den Austausch von Verbrauchsmaterialien erleichtert. Diese Maschine kann relativ größere und schwerere Werkstücke bearbeiten, was sie geeignet macht für die Verarbeitung verschiedener Stanzteile, Komponenten sowie männlicher und weiblicher Formen. Seine Mehrachsenbewegung und hohe Präzisionsfähigkeit ermöglichen es, Werkstücke unterschiedlicher Formen und Größen zu bearbeiten, was die Produktion von hochwertigen Produkten gewährleistet. Das Design, das einen einfachen Austausch von Verbrauchsmaterialien ermöglicht, macht den Betrieb bequemer und bietet Herstellern eine effiziente und stabile Bearbeitungslösung.

Die Maschine kann Drahtdurchmesser von Ψ0,10 bis 0,3 mm aufnehmen, was bedeutet, dass sie für Bearbeitungsaufgaben mit unterschiedlichen Präzisionsanforderungen, von fein bis grob, sowie mit hervorragender Anpassungsfähigkeit eingesetzt werden kann. In Bezug auf die Schneidwinkel beträgt der maximale Schneidwinkel ± 22,5° (bei einer Dicke von 100 mm), was der Maschine ermöglicht, Teile mit geneigten oder komplexen Formen zu erstellen und dabei eine hochpräzise Bearbeitung aufrechtzuerhalten.

Maschinenvorstellung

Die Wi-430S hat eine maximale Werkstückplatzgröße von 700 x 540 x 295 mm und eine maximale Tragfähigkeit von 500 kg, was sie geeignet macht für den Umgang mit größeren Metallteilen oder Formen. Zusätzlich verfügt es über eine X-Achsenbewegung von 400 mm, eine Y-Achsenbewegung von 300 mm, eine Z-Achsenbewegung von 300 mm, eine U-Achsenbewegung von 100 mm und eine V-Achsenbewegung von 100 mm. Das bedeutet, dass die Maschine sich in mehrere Richtungen bewegen und verarbeiten kann, was flexiblere Bearbeitungsmöglichkeiten bietet.

Im Folgenden sind mehrere Funktionen des Wi-430S aufgeführt:

- Formenbau: Diese Maschine hat ein erhebliches Potenzial im Formenbau. Sie kann komplex geformte Formen herstellen, wie z.B. Kunststoffformen und Metallformen. Aufgrund ihrer hohen Präzision und der Mehrachsenbewegungsfunktionen kann sie hochwertige Formen erstellen.

- Werkzeugbau: In der industriellen Gestaltung und Fertigung werden verschiedene Werkzeuge für Tests und Inspektionen benötigt. Diese Maschine kann präzise Werkzeuge herstellen, um die Produktentwicklung und -produktion zu unterstützen.

- Herstellung von Automobilteilen: Automobilteile haben typischerweise komplexe Formen und erfordern hohe Präzision. Diese Maschine kann zur Herstellung von Automobilmotorenteilen, Teilen des Fahrwerks und mehr verwendet werden.

- Luft- und Raumfahrtteile: Die Luft- und Raumfahrtindustrie verlangt hohe Präzision und Haltbarkeit für ihre Teile. Diese Maschine kann Teile herstellen, die den Standards der Luft- und Raumfahrt entsprechen, wie z.B. Motorenteile und Rumpfteile.

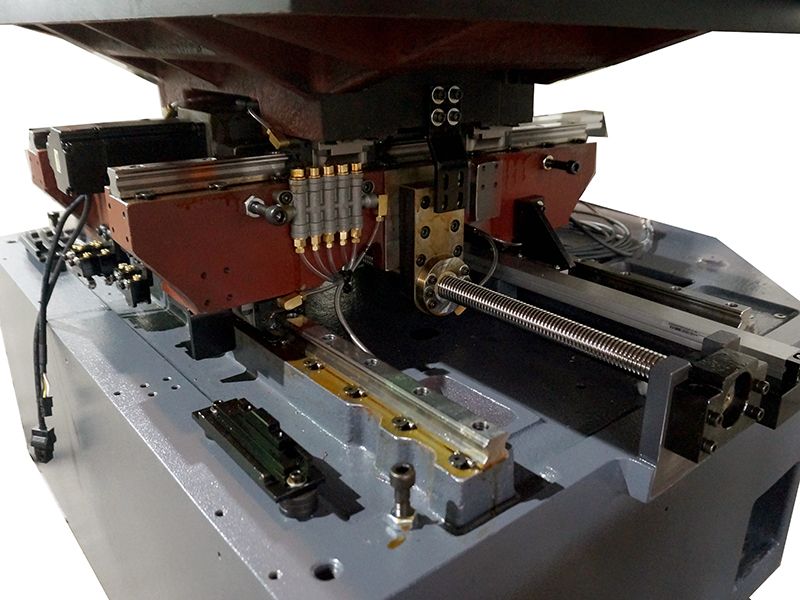

Hochsteife Struktur:

- Der Maschinenkörper nutzt CAE (Computer-Aided Engineering), um die strukturelle Verformung jeder Achse während des tatsächlichen Betriebs zu simulieren. Daher verwenden wir eine hochsteife T-förmige Maschinenkörperstruktur, um Last- und thermische Verformungsprobleme zu reduzieren und eine dauerhafte mechanische Genauigkeit zu gewährleisten.

- Die Gussform wurde aus Meehanite-Gusseisen hergestellt, das durch Wärmebehandlung spannungsarm gemacht wurde. Es verfügt über ein hochsteifes, symmetrisch ausgewogenes Design, um Last- und Wärmeverformungen zu reduzieren.

- Die gesamte Übertragungsstruktur verwendet einen Hochleistungs-AC-Servomotor (400W), kombiniert mit Taiwans PMI-Kugelgewinde und Linearführungen. Diese Kombination reduziert die Drehfehler erheblich. Und mit der Anpassung der Steigungskompensation und der Spielkompensation im Steuerungssystem wird die Präzision der Bewegung der Maschine sichergestellt.

Hochpräzises Antriebswellen-System:

Die Antriebswelle verwendet hochpräzise "Doppelmutter"-Kugelgewinde, um hohe Steifigkeit, reibungslosen Betrieb und minimale Vorschubfehler zu erreichen. Sie ist mit einem hochdrehmomentstarken, hochreaktiven AC (400W) Servomotor ausgestattet, mit einer optionalen Fagor-Hochauflösungs-Optikskala für eine vollständige geschlossene Regelung. Die optischen Skalen sind so nah wie möglich an den Kugelgewinden installiert, um sicherzustellen, dass jede Achse hohe Präzision, lange Lebensdauer und hervorragende Stabilität beibehält.

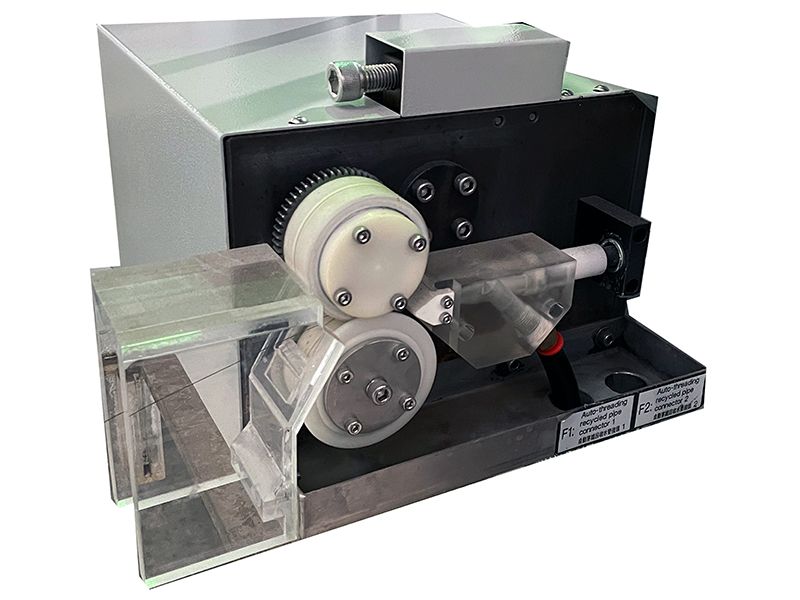

Selbstentwickeltes Drahtlieferungssystem:

- Das spezielle strukturelle Design, kombiniert mit einer hochharten Keramikrolle, führt zu weniger Verschleiß und einer längeren Lebensdauer.

- Mit japanischen Panasonic AC-Servomotoren, magnetischen Pulverkupplungen, Drahtsammlermotoren und Drahtspannmechanismen kann das System genau Anpassungen an Instabilitäten vornehmen, die durch Drahtvibrationen verursacht werden, und sorgt so für eine stabile Drahtzufuhr und niedrige Ausfallraten.

- Das Drahtlieferungssystem verwendet fortschrittliche Konstantspannungmotoren für Kupferdraht, es gewährleistet jederzeit Spannungsstabilität und verhindert das Verwickeln des Kupferdrahts, das durch plötzliche Brüche während des normalen Betriebs verursacht wird.

- Der Drahtlieferbereich nutzt eine Rohrstruktur zur Sammlung. Während des Einfädelns leitet der Hochdruckfluidstrom den Kupferdraht, um den Einfädelprozess schnell innerhalb von 3-5 Sekunden abzuschließen. Darüber hinaus sorgt die Verwendung von hochwertigen keramischen Radmechanismen für minimalen Verschleiß bei langfristigem Gebrauch, wodurch die Notwendigkeit zusätzlicher Teile entfällt. Sogar ∅0,1 mm Kupferdraht kann problemlos hindurchgehen, ohne sich zu verheddern.

Leistung und Funktionen des Controllers

● Rechtwinklige Kompensation: Diese Funktion kompensiert den rechten Winkel und die Parallelität der XY- und UV-Ebenen der Drahtschneidemaschine. Nach der Kompensation kann die Winkelgenauigkeit der Maschine innerhalb von ±1,5μm/300mm erreicht werden.

● Fünf Arten von Eckenhilfslinien: Enthält zusätzliche Funktionen für Eckenhilfslinien im Vergleich zu anderen Drahtschneidemaschinen:

0 - Schnittpunkt

1 - <90 Grad (Tangente) => Zusätzliche Funktion

2 - <90 Grad (Bogen) => Zusätzliche Funktion

3 - Tangente => Zusätzliche Funktion

4 - Bogen => Zusätzliche Funktion

● Fuzzy G95 Steuerung: Erreicht mehr als 95% der manuellen Betriebsgeschwindigkeit oder sogar besser.

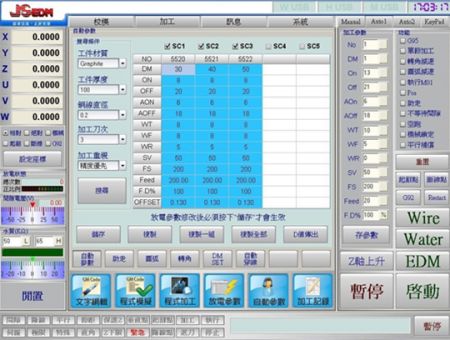

● 212 Sätze von ultrafeinen Bearbeitungsparametern: Bietet 212 Sätze von ultrafeinen Bearbeitungsparametern, die je nach unterschiedlichen Schneidbedürfnissen angepasst werden können.

● 10 Sätze von Bogenverzögerungsbearbeitungsparametern: Wechselt automatisch die Bearbeitungsparameter entsprechend dem vom Benutzer festgelegten Bogenradius.

● 10 Sätze von Eckenverzögerungsbearbeitungsparametern: Wechselt automatisch die Bearbeitungsparameter entsprechend dem vom Benutzer festgelegten Eckenwinkel.

● Ethernet-Zugangsinterface: Bietet ein Ethernet-Interface für den Zugriff auf große Mengen an Bearbeitungsdaten.

● 100 Sätze von Koordinatensystemaufzeichnungen (einschließlich G54 ~ G59): Traditionelle Drahtschneidesysteme bieten nur 6 Sätze von Koordinatenaufzeichnungen (G54 ~ G59). JSEDM Drahtschneidesystem bietet bis zu 100 Sätze von Koordinatensystemaufzeichnungen, die für Positionierungsbewegungen verwendet werden können.

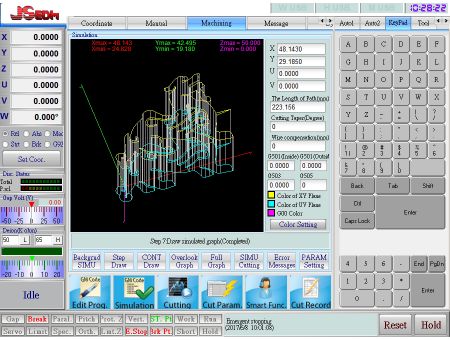

● Dynamische 3D-Grafikdarstellung: Simuliert Grafiken in 3D und ermöglicht Zoom, regionale Vergrößerung und Rotation für eine detaillierte Ansicht.

● Touch-Betriebsoberfläche: Verwendet einen 15-Zoll-Hochauflösungs-Touchscreen in Industriequalität mit einer intuitiven Benutzeroberfläche, die die Einarbeitungszeit für Bediener erheblich verkürzt.

● Einfaches Bedieninterface: Im Vergleich zum traditionellen DOS-Multilayer-Bedienmenü vereinfacht das Drahtschneidesystem das Bedieninterface erheblich und fügt einen Hotkey-Bereich hinzu, um häufig verwendete Funktionstasten zu zentralisieren, wodurch die Lernzeit und die Bedienungsschwierigkeit effektiv reduziert werden.

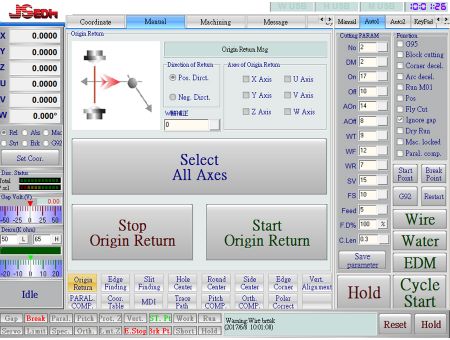

● Vereinfachte Kalibrierungsschritte: Die meisten Funktionen erfordern nur 2-3 Schritte, um den Kalibrierungsprozess zu starten, was den Betriebsablauf vereinfacht und die Kalibrierungszeit verkürzt.

● Wartungsinformationen: Zeichnet sechs Arten von Wartungsinformationen auf und erinnert den Betreiber rechtzeitig daran, Verbrauchsmaterialien zu ersetzen. Die Wartungsinformationen umfassen: 1. Länge des verwendeten Kupferdrahts, 2. Nutzungsdauer des Abfalldrahtbehälters, 3. Nutzungsdauer des Wasserfiltertanks, 4. Nutzungsdauer des Elektronenzuführers, 5. Nutzungsdauer des Ionenaustauscherharzes, 6. Nutzungsdauer des Arbeitstisches.

● POS-Funktion: Wenn diese Funktion während der Bearbeitung aktiviert ist, beschleunigt sie automatisch die Maschine, wenn sich das Werkstück nicht im Weg befindet, und setzt die Bearbeitungsgeschwindigkeit wieder in Gang, sobald es das Werkstück berührt und der Schnitt beginnt. Diese Funktion reduziert die Bearbeitungszeit erheblich.

Produktspezifikation

| Technische Spezifikation. | |||

|---|---|---|---|

| Maschinentyp | Untergetaucht | Antriebsstrang | 5-Achsen-AC-Servosystem |

| Mechanische Struktur | Drei-Körper-Unabhängig | Simulationsachse | XYUV (4 Achsen) |

| Max. Werkstückgröße L x B x H (mm) | 700 x 540 x 295mm | Drahtdurchmesserbereich | Φ 0,10 ~ 0,3mm |

| Max. Werkstückgewicht | 500kg | Max. Kegelwinkel | ± 22,5° (Dicke 100mm) |

| X-Achsenweg (Rechts-Links) | 400mm | Max. Achslast | 6kg |

| Y-Achsenweg (Vor-Zurück) | 300mm | Leitfähigkeit | Automatisch |

| Z-Achsenweg | 300mm | Wassertankkapazität | 570L |

| U-Achsenweg | 100mm | Dimension (B x T x H) | 3100 x 2200 x 2150mm |

| V-Achsenweg | 100mm | ||

- Galerie

- Die 2.5D-Bildsimulation ermöglicht es den Kunden, den aktuellen Schneidestatus einfach zu verfolgen, insbesondere beim Kegelschnitt und bei abnormalen Formen mit Ober-Unter-Formunterschieden.

- Multifunktionale Kalibrieroberfläche mit grafischen Erklärungen, die es den Benutzern erleichtert, zu lernen und zu bedienen.

- Zeitbasierte Wartungsprotokolle ermöglichen es den Kunden, Verbrauchsmaterialien zur routinemäßigen Zeit zu ersetzen, was die Bearbeitungsstabilität erhöht.

- Zeitbasierte Wartungsprotokolle ermöglichen es den Kunden, Verbrauchsmaterialien zur routinemäßigen Zeit zu ersetzen, was die Bearbeitungsstabilität erhöht.

- Mit dem Datenblatt für Bearbeitungsparameter können die Kunden auf integrierte Parameter verweisen und geeignete Bearbeitungsbedingungen basierend auf Drahtdurchmesser, Anzahl der Bearbeitungspässe und Materialtyp auswählen.

- Herunterladen

Wie überwindet die Wi-430S gängige Präzisionsherausforderungen in der komplexen Formenherstellung?

Der Wi-430S begegnet Präzisionsherausforderungen durch seine hochsteife T-förmige Struktur und "Doppelmutter"-Kugelgewinde, die den Vorschubfehler minimieren. Die optionale Fagor-Hochauflösungs-Optikskala bietet eine vollständige Regelung im geschlossenen Regelkreis und stellt sicher, dass jede Achse auch bei komplexen Formenbearbeitungsoperationen eine außergewöhnliche Genauigkeit beibehält. Diese Präzisionsarchitektur, kombiniert mit 212 Sätzen von ultrafeinen Bearbeitungsparametern und spezialisierten Ecken-/Bogenverzögerungsfunktionen, ermöglicht es Formenherstellern, komplexe Geometrien mit überlegenen Oberflächenqualitäten und dimensionaler Stabilität zu erreichen.

Was die Wi-430S wirklich auszeichnet, sind ihre umfassenden Leistungsfähigkeiten in Kombination mit benutzerfreundlicher Bedienung. Das System unterstützt Drahtdurchmesser von Ø0,10 mm bis 0,3 mm und erreicht Kegelwinkel von bis zu ±22,5° (bei 100 mm Dicke), was die Herstellung von komplexen Formen mit außergewöhnlichen Oberflächenfinish ermöglicht. Das intelligente Steuerungssystem der Maschine, das über eine 15-Zoll-Touchscreen-Oberfläche verfügt, bietet 212 Sätze von ultrafeinen Bearbeitungsparametern, 3D-grafische Simulation und spezialisierte Funktionen zur Verzögerung von Ecken und Bögen. Hergestellt aus einer hochsteifen Meehanite-Gussstruktur, Präzisionskugelgewinden und einem selbstentwickelten Drahtzufuhrsystem bietet die Wi-430S die Stabilität und Genauigkeit, die von den anspruchsvollsten Fertigungsanwendungen von heute gefordert werden.