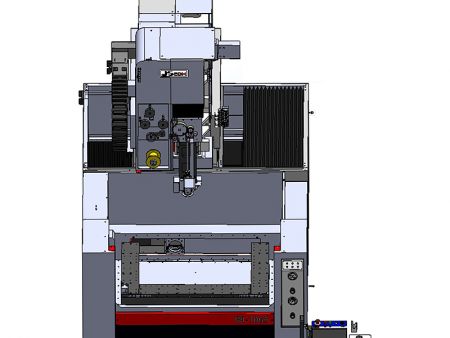

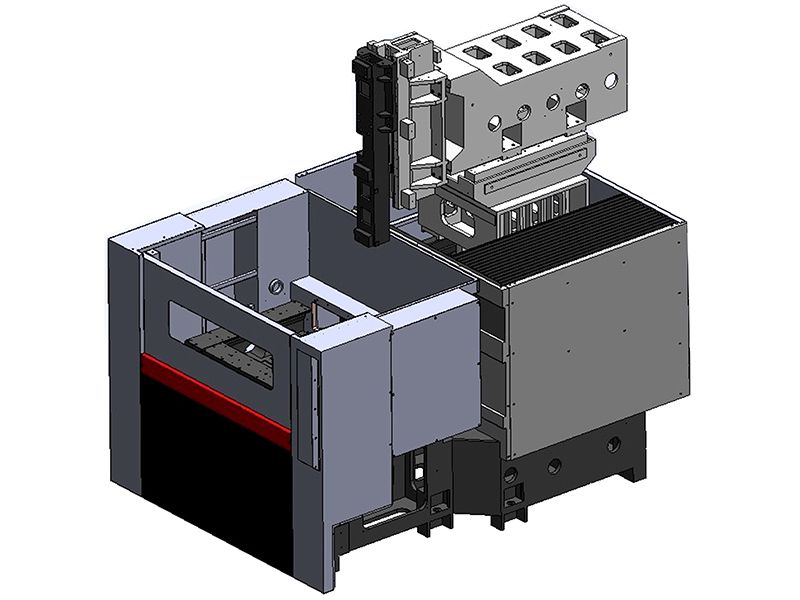

JSEDM EB750L: Máquina EDM CNC de tipo columna móvil con recorrido de 700/500/500mm

La máquina de electroerosión CNC de tipo columna móvil EB750L de JSEDM ofrece una precisión superior con un recorrido XYZ de 700/500/500 mm y una capacidad de pieza de trabajo de 3000 kg. Con una estructura de alta rigidez, cambiador de herramientas automático y un sistema de control servo avanzado, esta máquina garantiza una estabilidad y precisión excepcionales para la fabricación de moldes industriales y aplicaciones de mecanizado de precisión.

Viaje CNC EDM de tipo columna móvil XYZ 700 / 500 / 500

CNC-EB750L

Máquina de descarga eléctrica CNC de tipo columna móvil

La EB750L es una máquina CNC EDM de estructura de columna móvil con un recorrido en el eje X de 700 mm, un recorrido en el eje Y de 500 mm, un recorrido en el eje Z de 500 mm y un tamaño de mesa de trabajo de 1000 x 600 mm. Está equipado con un contrapeso trasero, asegurando la estabilidad del eje Z independientemente del peso del electrodo. Los clientes pueden elegir entre métodos de procesamiento por lavado de aceite o inmersión en aceite según sus necesidades. Esta máquina cuenta con tornillos de grado de precisión, guías lineales y servomotores de alta calidad, complementados por una escala óptica de 1μm para garantizar alta precisión y estabilidad en el mecanizado. El EB750L puede satisfacer diversos requisitos de mecanizado, lo que lo convierte en una opción ideal en la industria manufacturera.

Introducción a la Máquina

El EB750L tiene varias características que lo hacen destacar en el mecanizado EDM. Primero, su diseño de estructura de columna móvil proporciona un mayor espacio de desplazamiento, lo que permite que el EB750L maneje piezas de trabajo más grandes y pesadas, cumpliendo con las demandas de un rango de mecanizado más amplio. Además, el sistema de contrapeso trasero garantiza la estabilidad del eje Z, manteniendo la precisión de mecanizado incluso con electrodos pesados. Además, los clientes pueden elegir entre métodos de procesamiento por lavado de aceite o inmersión en aceite según sus necesidades, mejorando la flexibilidad y adaptabilidad del mecanizado.

El EB750L tiene una amplia gama de aplicaciones. A continuación se presentan algunos ejemplos:

- Moldes de cajas de almacenamiento industrial: El EB750L puede mecanizar con precisión la estructura de las cajas de almacenamiento, asegurando dimensiones exactas, durabilidad y resistencia.

- Moldes de cajas de herramientas: Este molde contiene numerosas nervaduras de refuerzo que requieren mecanizado de chapa a través de EDM.

- Moldes de Clips para Alimentador de Papel de Impresora: Los ángulos rectos de las pistas de ajuste de papel, las marcas y la textura del clip de papel en sí deben formarse utilizando EDM.

Estructura de alta rigidez:

- La máquina adopta una estructura de columna móvil de alta rigidez capaz de soportar piezas de trabajo de hasta 3000 kgs, reduciendo problemas relacionados con la carga de la máquina y la deformación térmica, asegurando así una precisión a largo plazo.

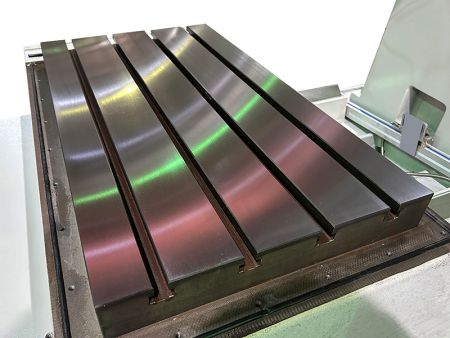

- Hecho de hierro fundido Meehanite, la máquina pasa por un tratamiento térmico de alivio de tensiones, proporcionando un diseño de base de alta rigidez y simétricamente equilibrado. La mesa de trabajo es tratada térmicamente y rectificada con precisión, lo que la hace resistente al desgaste y mantiene la planitud incluso bajo cargas pesadas.

- El diseño de la base utiliza una estructura de columna móvil (tipo bullhead), asegurando que la planitud de la pieza de trabajo en la mesa no se vea afectada durante el movimiento, ofreciendo una precisión de trabajo óptima. El robusto diseño de la base previene la deformación incluso cuando se somete a cargas pesadas a largo plazo.

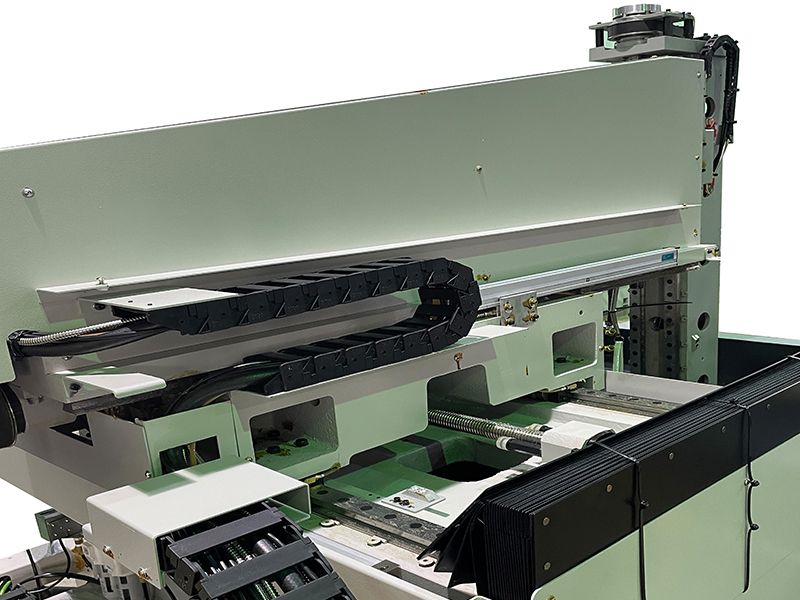

Amplia distancia entre guías lineales y tornillo de bola de precisión:

- Los ejes X e Y utilizan guías lineales de baja fricción, asegurando la precisión de la máquina y un funcionamiento suave durante su movimiento. La amplia guía lineal y el alcance garantizan un posicionamiento preciso y alimentan datos durante movimientos prolongados de ida y vuelta y de lado a lado, especialmente durante el reamado y el mecanizado vectorial, manteniendo la precisión de la máquina (valor de holgura) a lo largo del tiempo.

- La guía lineal del eje X (Ψ 30mm) está montada en la base media de la máquina, asegurando la planitud durante la instalación y extendiendo la vida útil de la guía, manteniendo así la precisión de la máquina.

- La guía lineal del eje Y (Ψ 30mm) está instalada en la base superior de la máquina, asegurando la planitud durante la instalación y ligereza (sin soportar peso) para reducir la fricción y extender la vida útil, asegurando así permanentemente la precisión de la máquina.

- Los ejes X (Ψ 32mm) e Y (Ψ 32mm) utilizan tornillos de bola de grado de precisión combinados con guías lineales de baja fricción para asegurar la precisión de la máquina.

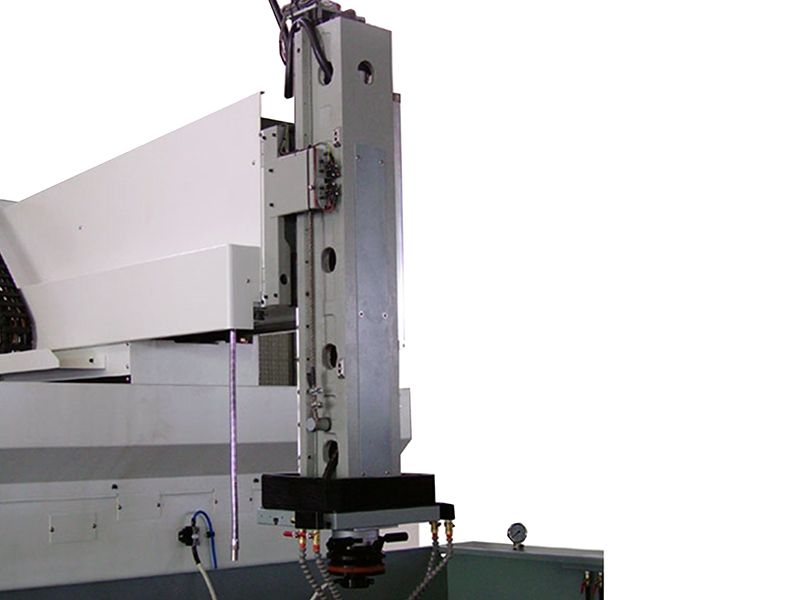

Eje de precisión:

- La sección del eje presenta un diseño fundido integralmente para asegurar la estabilidad durante el mecanizado de electrodos grandes. También utiliza guías de acero aleado (Ψ 30mm) combinadas con rodamientos de rodillos, minimizando la fricción y asegurando la precisión de avance del eje.

- La torre del eje está equipada con un motor servo de 400W, haciendo que la operación del eje sea más ligera (sin contrapesos) mientras asegura un desplazamiento preciso durante la operación y extiende la vida útil del tornillo de bola (Ψ 25mm).

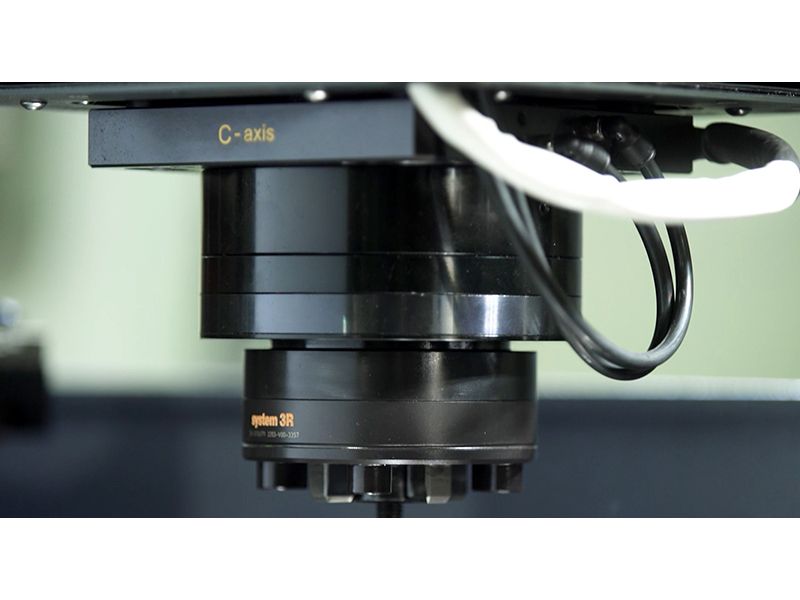

Características y aplicaciones del eje C:

- El eje C ofrece una capacidad de posicionamiento de alta precisión, permitiendo un posicionamiento y rotación precisos de las piezas durante el mecanizado. Esto permite un mecanizado más preciso y mejores resultados al trabajar en piezas que requieren mecanizado rotacional.

- El eje C puede realizar mecanizado por indexación, que implica mecanizado en ángulos fijos. Esto es particularmente útil para piezas que requieren mecanizado periódico o repetitivo, mejorando la consistencia y eficiencia.

- Para piezas con estructuras de rosca complejas, el eje C puede facilitar el mecanizado de roscas. Estas estructuras de rosca pueden tener formas únicas que requieren mecanizado en varios ángulos, y la función rotacional del eje C permite un mecanizado preciso de roscas.

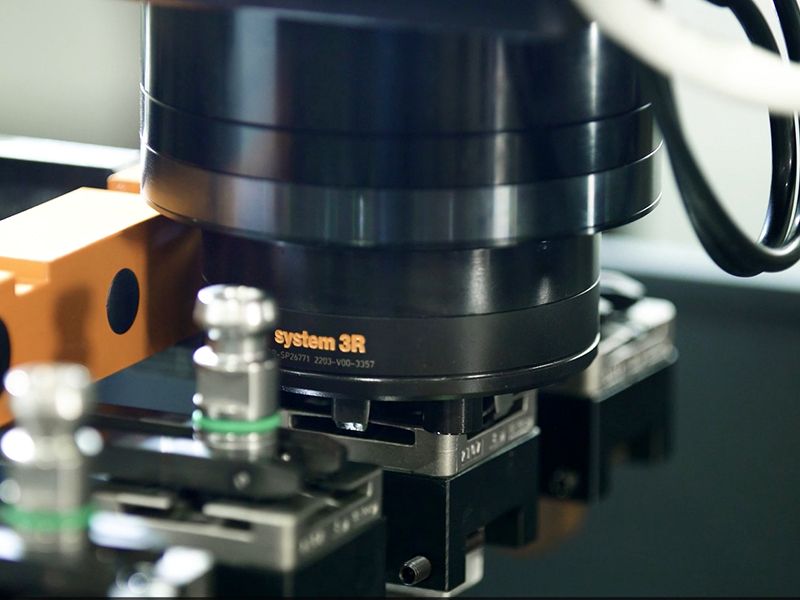

Cambiador de Herramientas Automático (ATC) y las Ventajas de la Automatización:

- Permite cambios de herramientas rápidos y precisos, reduce el tiempo de cambio de herramientas y, por lo tanto, aumenta la eficiencia del mecanizado.

- Asegura que sea preciso en cada cambio de herramienta, evitando errores causados por factores humanos, lo que a su vez mejora la precisión del mecanizado.

- Puede completar automáticamente los cambios de herramientas durante el proceso de mecanizado, reduciendo el tiempo de inactividad y aumentando el tiempo de actividad de la máquina.

- Minimiza la necesidad de intervención manual, reduciendo los requisitos de mano de obra y también disminuyendo el riesgo de errores y accidentes causados por la operación humana.

Rendimiento y Características del Controlador

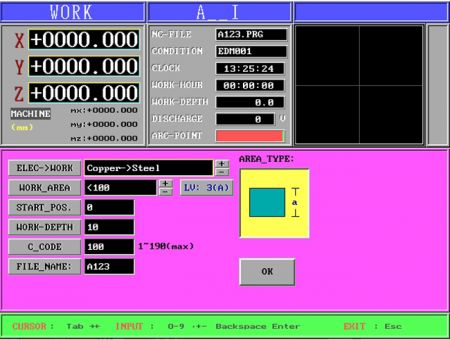

● Indexación Automática: El sistema permite a los usuarios seleccionar directamente el tipo de material y el área, ingresar la profundidad de mecanizado y la altura de inicio, y luego buscar automáticamente las condiciones óptimas para generar el programa de mecanizado. Los usuarios también pueden editar y guardar el programa generado, que se puede recargar para su uso futuro sin alterar el contenido original de la base de datos.

● Módulo de Descarga de Alta Eficiencia: El circuito de descarga utiliza transistores MOSFET y un dispositivo de descarga rápida (POWER SINK) para mejorar la eficiencia de mecanizado y reducir el desgaste del electrodo. El circuito de mecanizado emplea componentes de IC FPGA para un monitoreo más rápido de las condiciones de descarga (hasta el monitoreo de una sola forma de onda de descarga), proporcionando una prevención más efectiva de la acumulación de carbono (ARC). Los usuarios pueden establecer niveles de voltaje ARC, tiempo ARC y sensibilidad ARC para mejorar aún más la eficiencia del mecanizado. Además, ofrece funciones de intervalo de dos etapas y de tiempo de apagado de dos etapas para ayudar a los usuarios a ajustar automáticamente los parámetros de mecanizado cuando ocurre un ARC, lo que conduce a una mejor eficiencia de mecanizado. Estas características y diseños tienen como objetivo mejorar la eficiencia de mecanizado, reducir el desgaste y proporcionar mejor operabilidad y estabilidad.

● Control de Servo: El sistema de control de servo utiliza procesamiento digital DSP, lo que permite tiempos de respuesta más rápidos, con control de bucle que ocurre cada 0.2 ms, lo que es más rápido que el tiempo de respuesta típico de 1 ms o más de los controladores basados en PC. Esta característica mejora la estabilidad del husillo durante el mecanizado, asegurando un funcionamiento más suave de la máquina.

Además, la máquina CNC EDM ofrece un modo de eliminación de desechos en múltiples etapas, adecuado para el mecanizado de agujeros profundos y el procesamiento de chapas delgadas, proporcionando opciones de mecanizado más flexibles.

Además, la función de protección del servo es una característica importante que previene daños en el electrodo causados por una operación incorrecta del usuario, como el aplastamiento del molde. Esta función de protección garantiza la seguridad y la longevidad del electrodo durante el proceso de mecanizado.

Estas características combinadas hacen que el control servo de la máquina CNC EDM sea más flexible, estable y seguro, capaz de satisfacer diversas demandas de mecanizado mientras garantiza resultados de mecanizado de alta calidad.

Especificación del Producto

| Especificaciones técnicas. | |||

|---|---|---|---|

| Estructura mecánica | Tipo columna móvil | Distancia entre la platina y la mesa | 730mm |

| Capacidad del tanque de trabajo L x W x H (mm) | 1500 x 940 x 520mm | Pantalla de Escala Óptica | 1um |

| Tamaño de la Mesa de Trabajo | 1000 x 600mm | Corriente de Maquinado Máx. | 60A 90A (Opcional) |

| Desplazamiento del Eje X (Izquierda-Derecha) | 700mm | ||

| Desplazamiento del Eje Y (Frente-Atrás) | 500mm | Relación Mínima de Desgaste del Electrodo | 0.12% |

| Desplazamiento del Eje Z | 500mm | Peso de la Máquina | 4500kgs |

| Peso Máx. de la Pieza de Trabajo | 3000kgs | Capacidad del tanque de fluidos | 964L |

| Peso máximo del electrodo | 250kgs | Dimensiones externas de la máquina (An x Pr x Al) | 2840 x 2700 x 2700mm |

- Galería

- En esta interfaz, puedes ingresar varios programas de mecanizado, como mecanizado vectorial, orbitado, colocación lateral y procesamiento rectangular.

- La función de indexación automática de IA permite a los usuarios seleccionar directamente el material y el área a mecanizar. Después de ingresar la profundidad de mecanizado y la altura de inicio, el sistema busca automáticamente las condiciones óptimas.

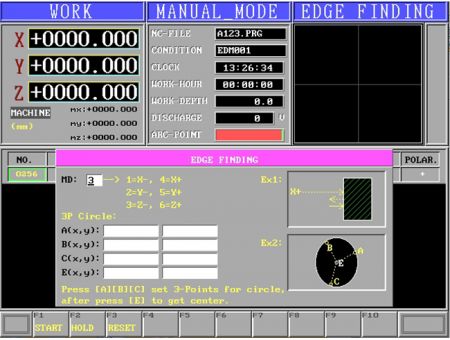

- La calibración multifuncional de una página incluye búsqueda de bordes, búsqueda de agujeros internos, búsqueda de círculos externos, búsqueda de vértices y búsqueda de centros de círculos.

- Cuando el sensor de fuego detecta llamas, envía una señal de alarma y pausa la máquina para prevenir un incendio.

- Cuando la mesa de trabajo se incendia debido a una temperatura de aceite excesiva, se activa el extintor para apagar el fuego, proporcionando una segunda capa de protección más allá del sensor de fuego.

- La cabeza de electrodo ajustable permite un rápido reemplazo del electrodo y ajustes para la paralelismo y verticalidad.

- El chuck de tres garras permite que el fluido dieléctrico pase directamente a través de las garras y fluya a lo largo del electrodo hacia el molde, mejorando la eficiencia de eliminación de residuos.

- El diseño del cartucho de filtro vertical facilita el reemplazo del filtro y previene que el filtro se rompa durante el reemplazo, evitando derrames de aceite y residuos metálicos.

- Descargar

¿Por qué el controlador del EB750L es un cambio de juego para la producción de componentes automotrices?

El controlador avanzado del EB750L con procesamiento digital DSP ofrece un tiempo de respuesta de 0.2 ms, 5 veces más rápido que los sistemas típicos basados en PC, asegurando una estabilidad excepcional durante el mecanizado de componentes automotrices críticos. Sus componentes de IC FPGA proporcionan monitoreo de forma de onda de descarga única que previene la acumulación de carbono mientras reduce el desgaste del electrodo a solo 0.12%, extendiendo la vida útil de la herramienta y manteniendo la precisión dimensional. El modo de eliminación de desechos en múltiples etapas es particularmente valioso para las cavidades profundas y las características de paredes delgadas comunes en los moldes automotrices, ofreciendo un acabado superficial superior mientras previene daños en la pieza de trabajo.

Equipado con tornillos de bola de grado de precisión, guías lineales de baja fricción y servomotores de alta calidad complementados por una escala óptica de 1μm, el EB750L ofrece una superior precisión y estabilidad en el mecanizado. El controlador avanzado ofrece indexación automática por IA, módulos de descarga de alta eficiencia con transistores MOSFET y procesamiento digital DSP para un control de servo responsivo. Las características adicionales incluyen opciones de mecanizado flexibles con métodos de procesamiento de lavado de aceite o inmersión en aceite, sistemas de seguridad integrales que incluyen sensores de incendio y extintores, y un diseño de cartucho de filtro vertical para un fácil mantenimiento, lo que hace que el EB750L sea la solución perfecta para aplicaciones de fabricación exigentes.