JSEDM EB750L: Macchina EDM CNC a Colonna Mobile con corsa di 700/500/500mm

Il CNC EDM a colonna mobile EB750L di JSEDM offre una precisione superiore con un viaggio XYZ di 700/500/500mm e una capacità di pezzo lavorato di 3000kg. Caratterizzato da una struttura ad alta rigidità, cambio utensili automatico e un avanzato sistema di controllo servo, questa macchina garantisce un'eccezionale stabilità e precisione per la produzione di stampi industriali e applicazioni di lavorazione di precisione.

CNC EDM a colonna mobile con corsa XYZ 700 / 500 / 500

CNC-EB750L

Macchina per Elettroerosione CNC a Colonna Mobile

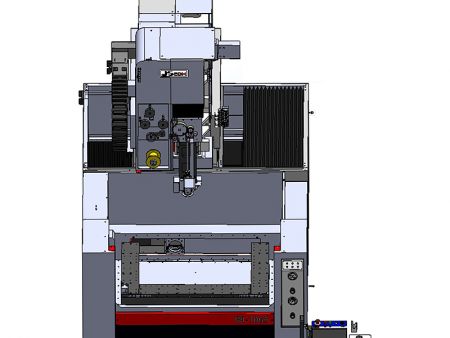

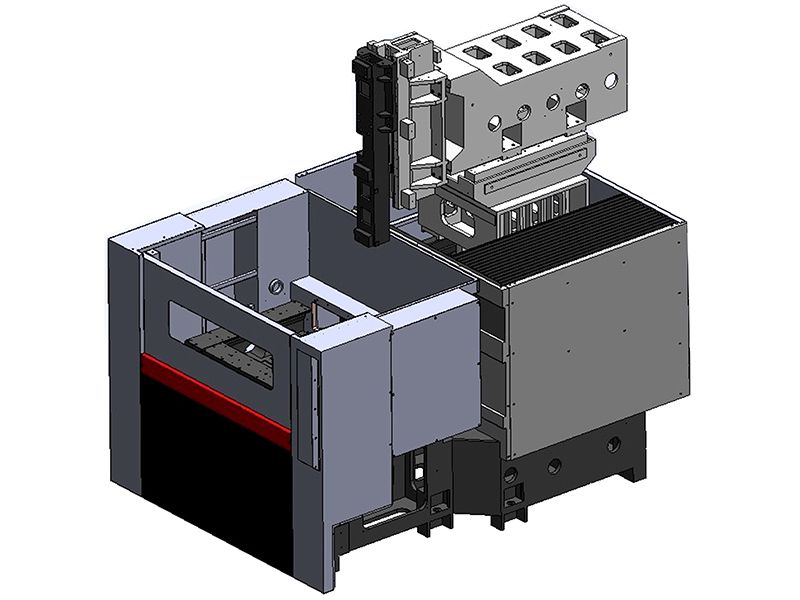

L'EB750L è una macchina CNC EDM a struttura a colonna mobile con un viaggio sull'asse X di 700 mm, un viaggio sull'asse Y di 500 mm, un viaggio sull'asse Z di 500 mm e una dimensione del tavolo di lavoro di 1000 x 600 mm. È dotato di un contrappeso posteriore, garantendo la stabilità dell'asse Z indipendentemente dal peso dell'elettrodo. I clienti possono scegliere tra i metodi di lavorazione a bagno d'olio o a lavaggio d'olio in base alle loro esigenze. Questa macchina è dotata di viti di precisione, guide lineari e servomotori di alta qualità, completati da una scala ottica da 1μm per garantire alta precisione e stabilità nella lavorazione. L'EB750L può soddisfare vari requisiti di lavorazione, rendendolo una scelta ideale nell'industria manifatturiera.

Introduzione alla Macchina

L'EB750L ha diverse caratteristiche che lo rendono unico nella lavorazione EDM. Innanzitutto, il suo design a colonne mobili offre maggiore spazio di movimento, consentendo all'EB750L di gestire pezzi di lavoro più grandi e pesanti, soddisfacendo le esigenze di un'ampia gamma di lavorazione. Inoltre, il sistema di contrappeso posteriore garantisce la stabilità dell'asse Z, mantenendo la precisione di lavorazione anche con elettrodi pesanti. Inoltre, i clienti possono scegliere tra i metodi di lavorazione a bagno d'olio o a lavaggio d'olio in base alle loro esigenze, migliorando la flessibilità e l'adattabilità della lavorazione.

L'EB750L ha un'ampia gamma di applicazioni. Di seguito sono riportati alcuni esempi:

- Stampi per scatole di stoccaggio industriali: L'EB750L può lavorare con precisione la struttura delle scatole di stoccaggio, garantendo dimensioni accurate, durata e resistenza.

- Stampi per cassette degli attrezzi: Questo stampo contiene numerose nervature di rinforzo che richiedono lavorazione della lamiera tramite EDM.

- Mole per Clip di Alimentazione della Carta della Stampante: Gli angoli retti delle guide di regolazione della carta, le marcature e la texture della clip per carta stessa devono essere tutti formati utilizzando EDM.

Struttura ad alta rigidità:

- La macchina adotta una struttura a colonna mobile ad alta rigidità in grado di supportare pezzi di lavoro fino a 3000 kg, riducendo i problemi legati al carico della macchina e alla deformazione termica, garantendo così una precisione a lungo termine.

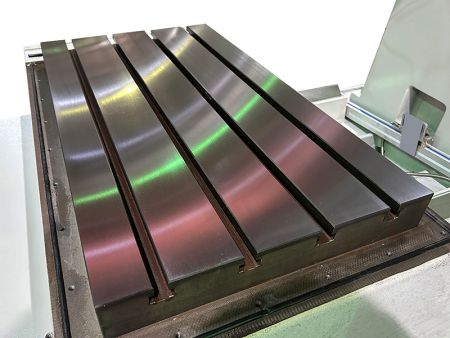

- Realizzata in ghisa Meehanite, la macchina subisce un trattamento termico di distensione, fornendo un design della base ad alta rigidità e simmetricamente bilanciato. Il tavolo di lavoro è trattato termicamente e rettificato con precisione, rendendolo resistente all'usura e mantenendo la planarità anche sotto carichi pesanti.

- Il design della base utilizza una struttura a colonna mobile (tipo bullhead), garantendo che la planarità del pezzo lavorato sul tavolo non venga influenzata durante il movimento, offrendo una precisione di lavoro ottimale. Il robusto design della base previene la deformazione anche quando sottoposto a carichi pesanti a lungo termine.

Ampia guida lineare e vite a sfera di precisione:

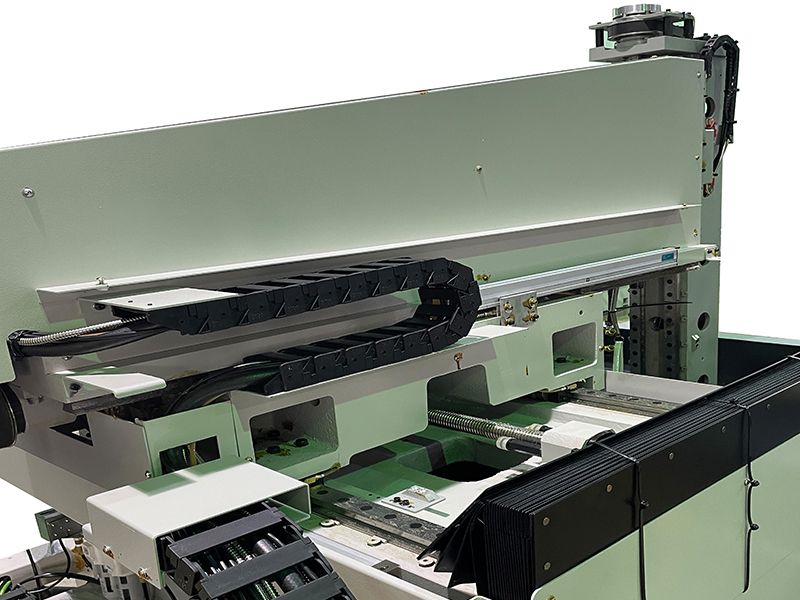

- Gli assi X e Y utilizzano guide lineari a bassa frizione, garantendo precisione della macchina e un funzionamento fluido durante il movimento. La guida lineare ampia e l'interasse assicurano un posizionamento accurato e forniscono dati di alimentazione durante movimenti prolungati avanti e indietro e da lato a lato, specialmente durante la foratura e la lavorazione vettoriale, mantenendo la precisione della macchina (valore di gioco) nel tempo.

- La guida lineare dell'asse X (Ψ 30mm) è montata sulla base centrale della macchina, garantendo la planarità durante l'installazione e prolungando la vita utile della guida, mantenendo così la precisione della macchina.

- La guida lineare dell'asse Y (Ψ 30mm) è installata sulla base superiore della macchina, garantendo la planarità durante l'installazione e leggerezza (senza carico) per ridurre l'attrito e prolungare la vita utile, assicurando così permanentemente la precisione della macchina.

- Gli assi X (Ψ 32mm) e Y (Ψ 32mm) utilizzano viti a sfera di precisione combinate con guide lineari a bassa frizione per garantire la precisione della macchina.

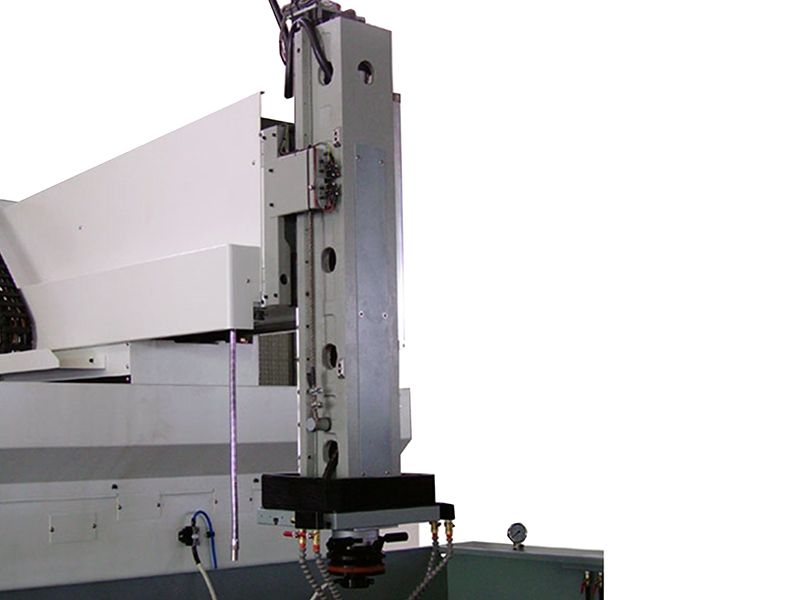

Mandrino di Precisione:

- La sezione del mandrino presenta un design fuso integralmente per garantire stabilità durante la lavorazione di grandi elettrodi. Utilizza anche guide in acciaio legato (Ψ 30mm) combinate con cuscinetti a rulli, minimizzando l'attrito e garantendo la precisione dell'avanzamento del mandrino.

- La torre del mandrino è dotata di un motore servo da 400W, rendendo l'operazione del mandrino più leggera (senza contrappesi) mentre garantisce uno spostamento preciso durante il funzionamento e prolungando la vita utile della vite a sfera (Ψ 25mm).

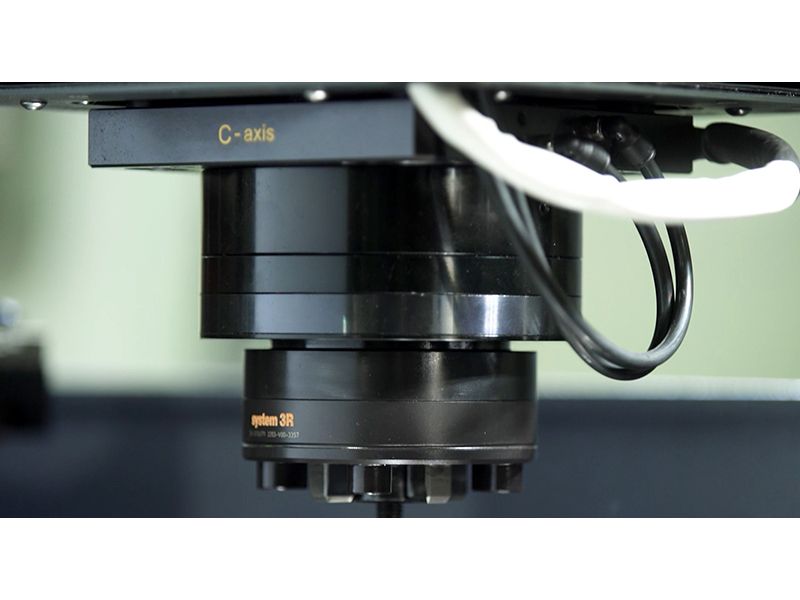

Caratteristiche e Applicazioni dell'Asse C:

- L'asse C offre una capacità di posizionamento ad alta precisione, consentendo un posizionamento e una rotazione accurati dei pezzi durante la lavorazione. Questo consente una lavorazione più precisa e risultati migliori quando si lavora su pezzi che richiedono lavorazioni rotative.

- L'asse C può eseguire lavorazioni di indicizzazione, che comportano la lavorazione a angoli fissi. Questo è particolarmente utile per pezzi che richiedono lavorazioni periodiche o ripetitive, migliorando la coerenza e l'efficienza.

- Per pezzi con strutture di filettatura complesse, l'asse C può facilitare la lavorazione delle filettature. Queste strutture di filettatura possono avere forme uniche che richiedono lavorazioni a vari angoli, e la funzione rotativa dell'asse C consente una lavorazione precisa delle filettature.

Cambiavalvole Automatico (ATC) e i Vantaggi dell'Automazione:

- Consente cambi di utensili rapidi e precisi, riduce il tempo di cambio utensile e aumenta così l'efficienza della lavorazione.

- Garantisce che sia preciso in ogni cambio utensile, evitando errori causati da fattori umani, il che migliora a sua volta la precisione della lavorazione.

- Può completare automaticamente i cambi di utensili durante il processo di lavorazione, riducendo i tempi di inattività e aumentando il tempo di operatività della macchina.

- Minimizza la necessità di intervento manuale, riducendo i requisiti di manodopera e abbassando anche il rischio di errori e incidenti causati dall'operazione umana.

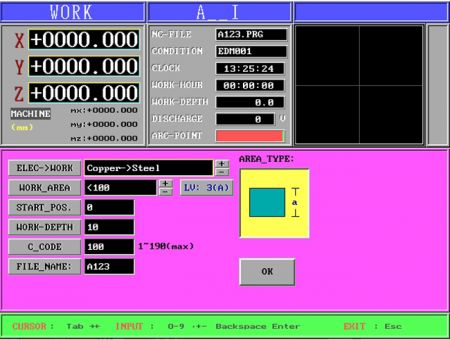

Prestazioni e Caratteristiche del Controllore

● Indicizzazione Automatica: Il sistema consente agli utenti di selezionare direttamente il tipo di materiale e l'area, inserire la profondità di lavorazione e l'altezza di partenza, e poi cercare automaticamente le condizioni ottimali per generare il programma di lavorazione. Gli utenti possono anche modificare e salvare il programma generato, che può essere ricaricato per un uso futuro senza alterare il contenuto originale del database.

● Modulo di Scarica ad Alta Efficienza: Il circuito di scarica utilizza transistor MOSFET e un dispositivo di scarica rapida (POWER SINK) per migliorare l'efficienza di lavorazione e ridurre l'usura dell'elettrodo. Il circuito di lavorazione utilizza componenti IC FPGA per un monitoraggio più veloce delle condizioni di scarica (fino al monitoraggio di singole forme d'onda di scarica), fornendo una prevenzione più efficace dell'accumulo di carbonio (ARC). Gli utenti possono impostare i livelli di tensione ARC, il tempo ARC e la sensibilità ARC per migliorare ulteriormente l'efficienza della lavorazione. Inoltre, offre funzioni di intervallo a due fasi e di tempo di inattività a due fasi per assistere gli utenti nell'aggiustare automaticamente i parametri di lavorazione quando si verifica un ARC, portando a una migliore efficienza di lavorazione. Queste caratteristiche e design mirano a migliorare l'efficienza di lavorazione, ridurre l'usura e fornire una migliore operabilità e stabilità.

● Controllo Servo: Il sistema di controllo servo utilizza l'elaborazione digitale DSP, consentendo tempi di risposta più rapidi, con il controllo del loop che avviene ogni 0,2 ms, che è più veloce del tipico tempo di risposta di 1 ms o più dei controller basati su PC. Questa caratteristica migliora la stabilità del mandrino durante la lavorazione, garantendo un funzionamento più fluido della macchina.

Inoltre, la macchina CNC EDM offre una modalità di rimozione dei detriti a più stadi, adatta per la lavorazione di fori profondi e per la lavorazione di lamiere sottili, fornendo opzioni di lavorazione più flessibili.

Inoltre, la funzione di protezione del servomotore è una caratteristica importante che previene i danni all'elettrodo causati da un'operazione impropria da parte dell'utente, come la compressione dello stampo. Questa funzione di protezione garantisce la sicurezza e la longevità dell'elettrodo durante il processo di lavorazione.

Queste caratteristiche combinate rendono il controllo servo della macchina CNC EDM più flessibile, stabile e sicuro, capace di soddisfare varie esigenze di lavorazione garantendo risultati di lavorazione di alta qualità.

Specifiche del Prodotto

| Specifiche tecniche. | |||

|---|---|---|---|

| Struttura meccanica | Tipo a colonna mobile | Distanza tra il piatto e il tavolo | 730mm |

| Capacità del serbatoio di lavoro L x W x H (mm) | 1500 x 940 x 520mm | Display della Scala Ottica | 1um |

| Dimensione del Tavolo di Lavoro | 1000 x 600mm | Corrente Massima di Lavorazione | 60A 90A (Opzionale) |

| Movimento dell'asse X (Destra-Sinistra) | 700mm | ||

| Movimento dell'asse Y (Fronte-Retro) | 500mm | Rapporto minimo di usura dell'elettrodo | 0,12% |

| Movimento dell'asse Z | 500mm | Peso della macchina | 4500kgs |

| Peso massimo del pezzo lavorato | 3000kgs | Capacità del serbatoio fluido | 964L |

| Peso massimo dell'elettrodo | 250kgs | Dimensioni esterne della macchina (L x P x A) | 2840 x 2700 x 2700mm |

- Galleria

- In questa interfaccia, puoi inserire vari programmi di lavorazione come lavorazione vettoriale, orbita, posizionamento laterale e lavorazione rettangolare.

- La funzione di indicizzazione automatica AI consente agli utenti di selezionare direttamente il materiale e l'area da lavorare. Dopo aver inserito la profondità di lavorazione e l'altezza di partenza, il sistema cerca automaticamente le condizioni ottimali.

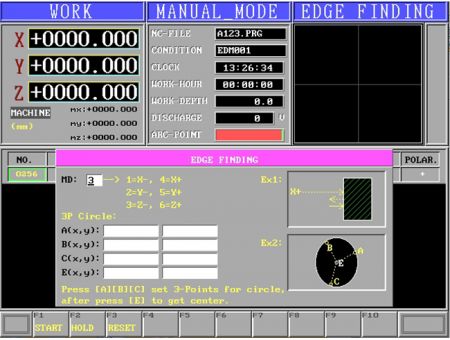

- La calibrazione multifunzionale su un'unica pagina include la ricerca dei bordi, la ricerca dei fori interni, la ricerca dei cerchi esterni, la ricerca dei vertici e la ricerca del centro del cerchio.

- Quando il sensore di incendio rileva fiamme, invia un segnale di allerta e mette in pausa la macchina per prevenire un incendio.

- Quando il tavolo di lavoro prende fuoco a causa di un'eccessiva temperatura dell'olio, l'estintore si attiva per spegnere il fuoco, fornendo un secondo livello di protezione oltre al sensore di incendio.

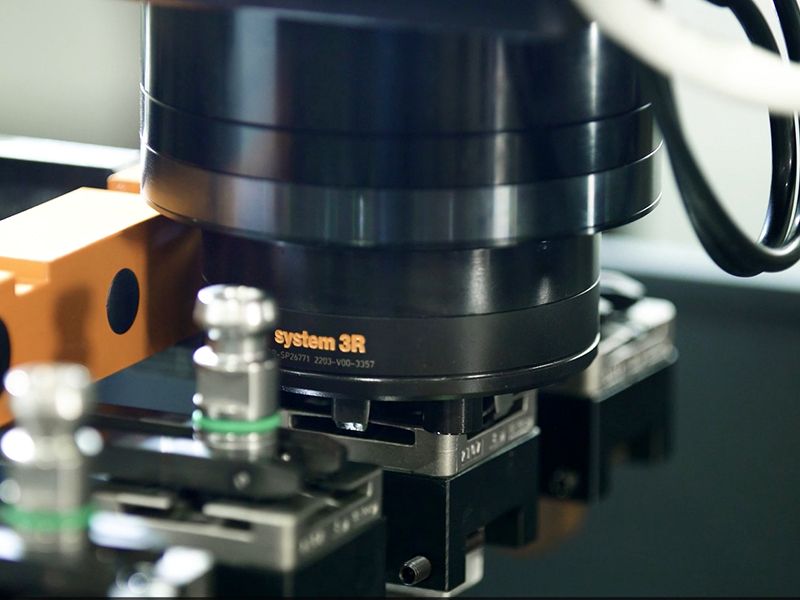

- La testa dell'elettrodo regolabile consente una rapida sostituzione dell'elettrodo e regolazioni per parallelismo e verticalità.

- Il mandrino a tre griffe consente al fluido dielettrico di passare direttamente attraverso le griffe e fluire lungo l'elettrodo nello stampo, migliorando l'efficienza di rimozione dei detriti.

- Il design della cartuccia filtrante verticale facilita la sostituzione del filtro e previene la rottura del filtro durante la sostituzione, evitando fuoriuscite di olio e detriti metallici.

- Scarica

Perché il controller dell'EB750L è un punto di svolta per la produzione di componenti automobilistici?

Il controller avanzato dell'EB750L con elaborazione digitale DSP offre un tempo di risposta di 0,2 ms—5 volte più veloce rispetto ai sistemi tipici basati su PC—garantendo un'eccezionale stabilità durante la lavorazione di componenti automobilistici critici. I suoi componenti IC FPGA forniscono un monitoraggio dell'onda di scarica singola che previene l'accumulo di carbonio riducendo l'usura dell'elettrodo a solo lo 0,12%, prolungando la vita dell'utensile e mantenendo la precisione dimensionale. La modalità di rimozione dei detriti a più stadi è particolarmente preziosa per le cavità profonde e le caratteristiche a parete sottile comuni negli stampi automobilistici, offrendo una finitura superficiale superiore mentre previene danni al pezzo lavorato.

Dotata di viti a sfera di precisione, guide lineari a bassa frizione e motori servo di alta qualità accompagnati da una scala ottica da 1μm, l'EB750L offre un'accuratezza e stabilità di lavorazione superiori. Il controller avanzato offre indicizzazione automatica AI, moduli di scarico ad alta efficienza con transistor MOSFET e elaborazione digitale DSP per un controllo servo reattivo. Le caratteristiche aggiuntive includono opzioni di lavorazione flessibili con metodi di lavaggio dell'olio o di immersione nell'olio, sistemi di sicurezza completi tra cui sensori di incendio e estintori, e un design della cartuccia filtrante verticale per una facile manutenzione, rendendo l'EB750L la soluzione perfetta per applicazioni di produzione esigenti.