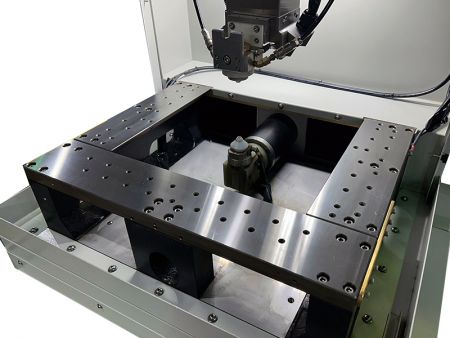

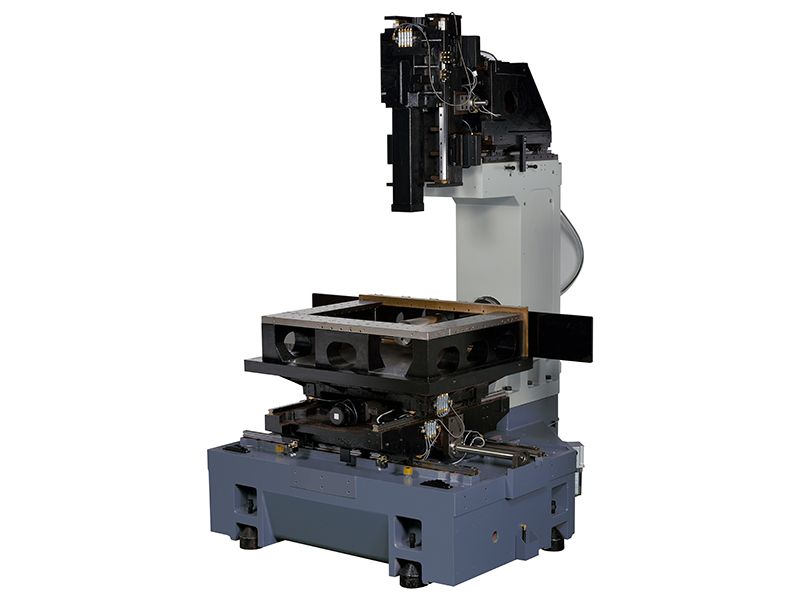

JSEDM Wi-640S: EDM de corte por alambre tipo sumergido con desplazamiento XYZ de 600/450/350 mm para mecanizado de alta precisión

JSEDM La máquina de corte por hilo tipo sumergible Wi-640S ofrece un recorrido XYZ de 600/450/350 mm con capacidad de corte en ángulo de ±22.5°. Con una escala óptica de 0.5 micrones, un diseño avanzado de 3 cuerpos y una interfaz de pantalla táctil de 15 pulgadas, esta máquina EDM de alta precisión maneja piezas de trabajo de hasta 1000 kg, ideal para componentes aeroespaciales y moldes grandes.

EDM de corte por alambre de tipo sumergido con desplazamiento XYZ 600 / 450 / 350

Wi-640S

EDM de corte por alambre de tipo sumergido de alimentación lenta

La Wi-640S, como una gran máquina de corte por hilo EDM sumergida, ofrece un amplio rango de procesamiento y capacidades de corte de alta precisión. La escala óptica estándar de 0.5 micrones garantiza la precisión en el mecanizado y la estabilidad de corte, mientras que los tornillos de grado C2 y las guías lineales de grado SP de PMI, junto con los controladores y servomotores fabricados por Delta Electronics, garantizan la estabilidad y precisión durante el proceso de mecanizado. Además, la consistencia de los mecanismos de enhebrado y rebobinado reduce los costos de mantenimiento. Debido a su mayor rango de corte, el Wi-640S puede procesar no solo moldes de plástico y estampado estándar, sino también muchos componentes grandes y de precisión especial.

Introducción a la Máquina

El Wi-640S tiene recorridos XYZUV de 600 / 450 / 350 / 100 / 100 mm, lo que le permite manejar piezas de trabajo relativamente grandes. Para piezas de trabajo con un grosor de 130 mm, el ángulo de corte máximo puede alcanzar ± 22.5 grados, lo que permite que el Wi-640S produzca piezas con formas inclinadas o complejas mientras mantiene una alta precisión de corte. Además, la escala óptica estándar de 0.5 micrones garantiza la precisión en el mecanizado y la estabilidad de corte, mejorando la calidad general del procesamiento.

Más allá del procesamiento de plásticos estándar y moldes de estampado, el Wi-640S tiene dos ejemplos de aplicación únicos.

- Pastillas de freno circulares aeroespaciales: Debido al mayor tamaño de esta pieza de trabajo, se requiere utilizar Wi-640S para el procesamiento. Aunque puede parecer una operación simple de corte único, requiere el ajuste de múltiples parámetros de EDM. Esta pieza de trabajo está compuesta por tres materiales diferentes: acero inoxidable, material compuesto para frenos y adhesivo conductor. El material compuesto adhesivo y de freno contiene sustancias no conductoras, lo que hace que el cable sea propenso a romperse y deje marcas de cable notables durante el corte. Al utilizar tecnología de corte avanzada, técnicas de mecanizado y corte en ejes rotacionales, hemos logrado con éxito la producción en masa de este consumible aeroespacial.

- Procesamiento de grandes disipadores de calor: Estos disipadores de calor, debido a su gran tamaño y tendencia a deformarse durante el corte, requieren condiciones de procesamiento muy estrictas. La superficie del disipador de calor requiere cortes de acabado además del corte externo, con la forma compuesta por varias secciones en forma de arco. Sin embargo, debido al tamaño y la forma especial, estas piezas de arco son propensas a torcerse y deformarse durante el proceso de mecanizado. Por lo tanto, para garantizar la precisión y calidad del procesamiento, debemos emplear técnicas y procesos especiales.

Estructura de alta rigidez:

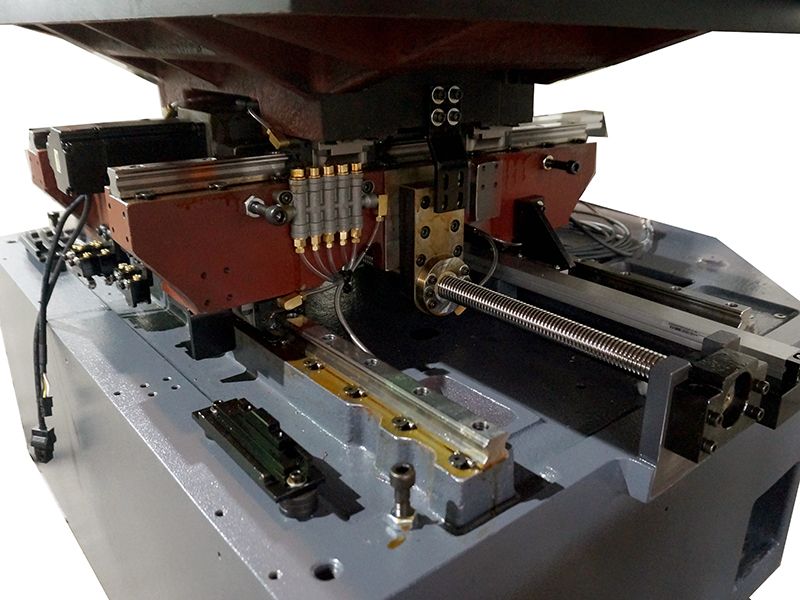

- El cuerpo de la máquina utiliza CAE (Ingeniería Asistida por Computadora) para simular la deformación estructural de cada eje durante la operación real. Por lo tanto, utilizamos una estructura de cuerpo de máquina en forma de T de alta rigidez para reducir problemas de carga y deformación térmica, asegurando una precisión mecánica permanente.

- La fundición se realizó con hierro fundido Meehanite, aliviado de tensiones mediante tratamiento térmico, presenta un diseño de alta rigidez y simétricamente equilibrado para reducir la carga y la deformación térmica.

- La estructura de transmisión general emplea un servomotor de CA de alta potencia (400W), emparejado con el tornillo de bolas y guías lineales de PMI de Taiwán, esta combinación reduce en gran medida los errores de rotación. Y con el ajuste de la compensación de paso y la compensación de holgura en el sistema de control, se asegura la precisión del movimiento de la máquina.

Sistema de Eje de Transmisión de Alta Precisión:

El eje de transmisión utiliza tornillos de bola "doble tuerca" de alta precisión para lograr una alta rigidez, un funcionamiento suave y un error de avance mínimo. Está equipado con un motor servo AC (400W) de alto par y alta respuesta, con una escala óptica de alta resolución Fagor opcional para un control de bucle cerrado completo. Las escalas ópticas se instalan lo más cerca posible de los tornillos de bola, asegurando que cada eje mantenga alta precisión, larga vida útil y excelente estabilidad.

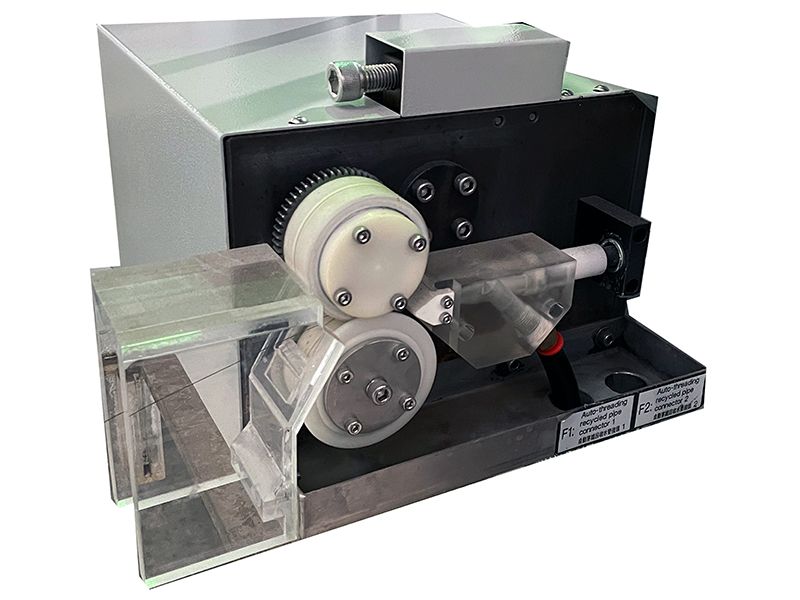

Sistema de entrega de alambre autodesarrollado:

- El diseño estructural especial, combinado con poleas de cerámica de alta dureza, resulta en menos desgaste y una vida útil más larga.

- Con los servomotores AC de Panasonic de Japón, embragues de polvo magnético, motores de recogida de alambre y mecanismos de sujeción de alambre, el sistema puede realizar ajustes precisos para la inestabilidad causada por las vibraciones del alambre, asegurando una entrega estable del alambre y bajas tasas de fallos.

- El sistema de entrega de alambre utiliza motores de tensión constante avanzados para alambre de cobre, asegura la estabilidad de la tensión en todo momento y previene el enredo del alambre de cobre causado por rupturas repentinas durante el funcionamiento normal.

- La sección de entrega de alambre utiliza una estructura de colección estilo conducto. Durante el enhebrado, el flujo de fluido a alta presión guía el alambre de cobre para completar el proceso de enhebrado rápidamente en 3-5 segundos. Además, el uso de mecanismos de rueda de cerámica de alta calidad asegura un desgaste mínimo a lo largo del uso prolongado, eliminando la necesidad de piezas adicionales. Incluso el alambre de cobre de ∅0.1mm puede pasar fácilmente sin enredarse.

Rendimiento y Características del Controlador

● Compensación de ángulo recto: Esta función compensa el ángulo recto y el paralelismo de los planos XY y UV de la máquina de corte por alambre. Después de la compensación, la precisión del ángulo recto de la máquina puede alcanzar dentro de ±1.5μm/300mm.

● Cinco tipos de líneas de asistencia en las esquinas: Contiene funciones adicionales de líneas de asistencia en las esquinas en comparación con otras máquinas de corte por alambre:

0 - Punto de intersección

1 - <90 grados (tangente) => Función adicional

2 - <90 grados (arco) => Función adicional

3 - Tangente => Función adicional

4 - Arco => Función adicional

● Control difuso G95: Logra más del 95% de la velocidad de operación manual, o incluso mejor.

● 212 conjuntos de parámetros de mecanizado ultrafino: Proporciona 212 conjuntos de parámetros de mecanizado ultrafino que se pueden ajustar según diferentes necesidades de corte.

● 10 conjuntos de parámetros de mecanizado de desaceleración de arco: Cambia automáticamente los parámetros de mecanizado según el radio de arco establecido por el usuario.

● 10 conjuntos de parámetros de mecanizado de desaceleración en las esquinas: Cambia automáticamente los parámetros de mecanizado según el ángulo de esquina establecido por el usuario.

● Interfaz de Acceso Ethernet: Proporciona una interfaz Ethernet para acceder a grandes cantidades de datos de mecanizado.

● 100 Conjuntos de Registros del Sistema de Coordenadas (Incluyendo G54 ~ G59): Los sistemas tradicionales de corte por alambre solo proporcionan 6 conjuntos de registros de coordenadas (G54 ~ G59). JSEDM El Sistema de Corte por Alambre ofrece hasta 100 conjuntos de registros del sistema de coordenadas, que se pueden utilizar para movimientos de posicionamiento.

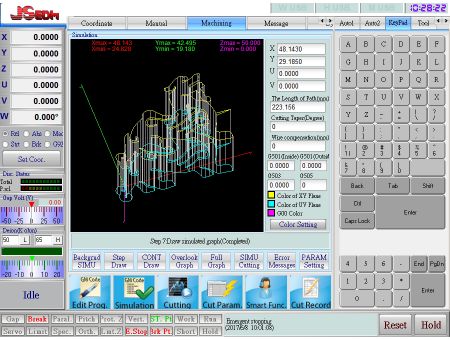

● Pantalla Gráfica Dinámica en 3D: Simula gráficos en 3D y permite hacer zoom, ampliación regional y rotación para una visualización detallada.

● Interfaz de Operación Táctil: Utiliza una pantalla táctil industrial de 15 pulgadas y alta resolución con una interfaz intuitiva, reduciendo significativamente el tiempo de aprendizaje del operador.

● Interfaz de Operación Simple: En comparación con el menú de operación de múltiples capas tradicional de DOS, el Sistema de Corte de Alambre simplifica significativamente la interfaz de operación y añade un área de teclas de acceso rápido para centralizar las teclas de función comúnmente utilizadas, reduciendo efectivamente el tiempo de aprendizaje y la dificultad de operación.

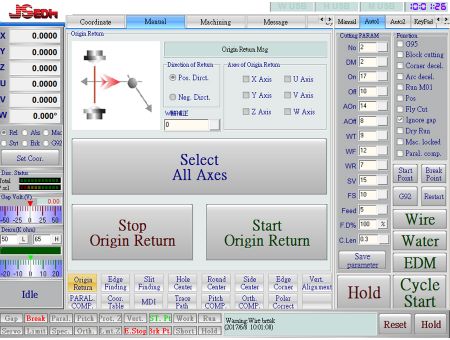

● Pasos de calibración simplificados: La mayoría de las funciones solo requieren de 2 a 3 pasos para iniciar el proceso de calibración, lo que simplifica el flujo de operación y acorta el tiempo de calibración.

● Información de Mantenimiento: Registra seis tipos de información de mantenimiento, recordando oportunamente al operador que reemplace los consumibles. La información de mantenimiento incluye: 1. Longitud de uso del alambre de cobre, 2. Tiempo de uso del cubo de alambre de desecho, 3. Tiempo de uso del filtro del tanque de agua, 4. Tiempo de uso del alimentador electrónico, 5. Tiempo de uso de la resina de intercambio iónico, 6. Tiempo de uso de la mesa de trabajo.

● Función POS: Cuando esta función se activa durante el mecanizado, acelera automáticamente la máquina cuando la pieza de trabajo no está en su camino y reanuda la velocidad de mecanizado una vez que toca la pieza de trabajo y comienza el corte. Esta función reduce en gran medida el tiempo de mecanizado.

Especificación del Producto

| Especificaciones técnicas. | |||

|---|---|---|---|

| Tipo de máquina | Sumergir | Tren de potencia | Sistema servo AC de 5 ejes |

| Estructura mecánica | Tres cuerpos independientes | Ejes de Simulación | XYUV (4 Ejes) |

| Tamaño máximo de la pieza de trabajo L x A x H (mm) | 1000 x 720 x 345mm | Rango de Diámetro del Alambre | Φ 0.10 ~ 0.3mm |

| Peso máximo de la pieza de trabajo | 1000kgs | Ángulo de Conicidad Máx. | ± 22.5° (Grosor 100mm) |

| Desplazamiento del Eje X (Derecha-Izquierda) | 600mm | Carga Máx. en el Eje | 10kgs |

| Desplazamiento del Eje Y (Frente-Atrás) | 450mm | Conductividad | Automático |

| Desplazamiento del Eje Z | 350mm | Capacidad del tanque de agua | 940L |

| Recorrido del eje U | 100mm | Dimensión (An x Pr x Al) | 3550 x 2650 x 2300mm |

| Recorrido del eje V | 100mm | ||

- Galería

- La simulación de imagen 2.5D permite a los clientes rastrear fácilmente el estado actual de corte, especialmente en cortes en ángulo y formas anormales con diferencia de forma superior-inferior.

- Interfaz de calibración multifuncional equipada con explicaciones gráficas, facilitando el aprendizaje y la operación para los usuarios.

- Los registros de mantenimiento basados en el tiempo permiten a los clientes reemplazar consumibles en el momento adecuado, mejorando la estabilidad del mecanizado.

- Los registros de mantenimiento basados en el tiempo permiten a los clientes reemplazar consumibles en el momento adecuado, mejorando la estabilidad del mecanizado.

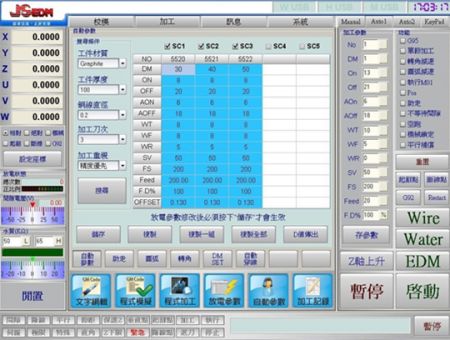

- Con la hoja de datos de parámetros de mecanizado, los clientes pueden consultar los parámetros integrados y seleccionar condiciones de mecanizado adecuadas según el diámetro del alambre, el número de pasadas de mecanizado y el tipo de material.

- Descargar

¿Qué hace que el sistema de entrega de alambre Wi-640S sea superior para entornos de producción continua?

El Wi-640S cuenta con el sistema de entrega de cable patentado de JSEDM que reduce drásticamente el tiempo de inactividad en entornos de producción continua. El sistema combina poleas de cerámica de alta dureza con motores servo AC Panasonic de Japón y embragues de polvo magnético para mantener una tensión de cable perfecta mientras minimiza el desgaste. La estructura de colección estilo conducto permite un enhebrado de alambre ultra-rápido de 3-5 segundos utilizando guía de fluido a alta presión, incluso con diámetros de alambre tan pequeños como 0.1 mm. Este sistema avanzado elimina prácticamente los problemas de enredo de cables durante las pausas y requiere un mantenimiento mínimo, lo que permite a las empresas de mecanizado de precisión maximizar la productividad con menos interrupciones.

Diseñado para aplicaciones industriales exigentes, el Wi-640S cuenta con capacidades avanzadas de corte en ángulo de ±22.5° para piezas de trabajo de hasta 130 mm de grosor, lo que lo hace ideal para componentes aeroespaciales complejos, grandes disipadores de calor y moldes de precisión. La interfaz táctil intuitiva de 15 pulgadas del sistema se combina con 212 conjuntos de parámetros de mecanizado ultrafinos y funciones especializadas de desaceleración en esquinas/arcos para optimizar el rendimiento de corte en diversos materiales. Impulsado por motores servo de CA de alto par y equipado con tornillos de bola y guías lineales de grado C2 de PMI, el Wi-640S ofrece resultados consistentes mientras minimiza los costos de mantenimiento a través de su innovador sistema de entrega de alambre y un seguimiento integral del mantenimiento.