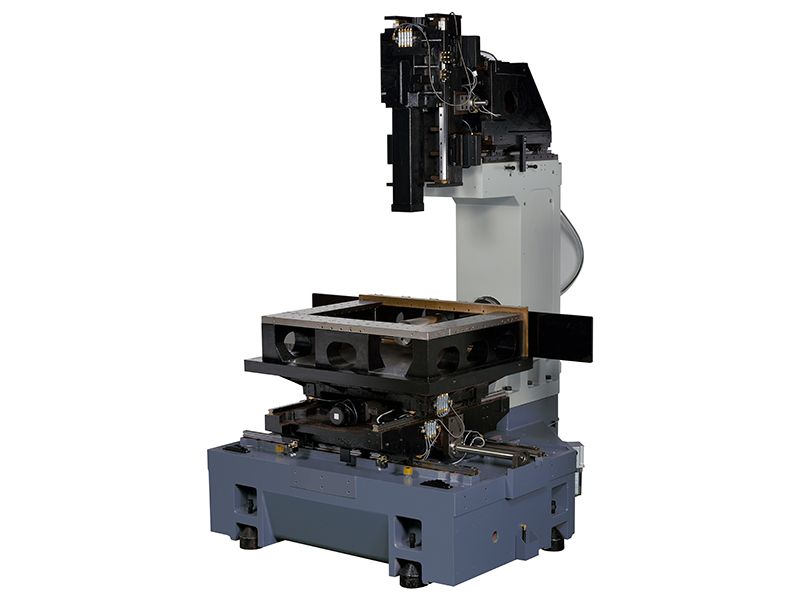

JSEDM Wi-640S: เครื่องตัดสายไฟแบบจมที่มีการเคลื่อนที่ XYZ 600/450/350 มม. สำหรับการกลึงที่มีความแม่นยำสูง

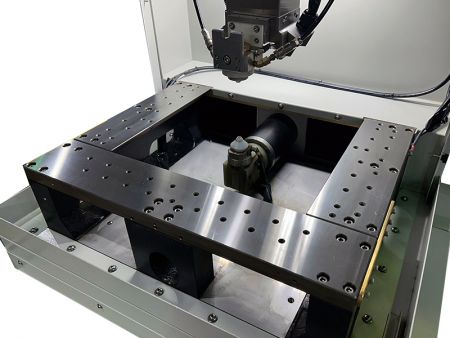

JSEDM Wi-640S เครื่องตัด EDM แบบจมมีการเดินทาง XYZ ขนาด 600/450/350 มม. พร้อมความสามารถในการตัดเฉียง ±22.5° มีสเกลออปติคอลขนาด 0.5 ไมครอน การออกแบบ 3 ตัวที่ทันสมัย และอินเทอร์เฟซหน้าจอสัมผัสขนาด 15 นิ้ว เครื่อง EDM ความแม่นยำสูงนี้สามารถจัดการชิ้นงานได้สูงสุดถึง 1000 กก. เหมาะสำหรับชิ้นส่วนในอวกาศและแม่พิมพ์ขนาดใหญ่.

Wire Cut EDM แบบจม XYZ Travel 600 / 450 / 350

Wi-640S

Wire Cut EDM แบบจม.

Wi-640S ซึ่งเป็นเครื่อง EDM ตัดลวดที่จมอยู่ใต้น้ำขนาดใหญ่ มีช่วงการประมวลผลที่กว้างและความสามารถในการตัดที่มีความแม่นยำสูง. มาตรฐานสเกลออปติก 0.5 ไมครอนช่วยให้มั่นใจในความแม่นยำในการตัดเฉือนและความเสถียรในการตัด ขณะที่สกรูเกรด C2 และรางเชิงเส้นเกรด SP จาก PMI รวมถึงตัวควบคุมและมอเตอร์เซอร์โวที่ผลิตโดย Delta Electronics รับประกันความเสถียรและความแม่นยำในระหว่างกระบวนการตัดเฉือน. นอกจากนี้ ความสอดคล้องของกลไกการร้อยและการพันลวดช่วยลดต้นทุนการบำรุงรักษา. เนื่องจากมีช่วงการตัดที่กว้างขึ้น Wi-640S จึงสามารถประมวลผลได้ไม่เพียงแค่แม่พิมพ์พลาสติกและแม่พิมพ์ปั๊มมาตรฐาน แต่ยังรวมถึงชิ้นส่วนพิเศษขนาดใหญ่ที่มีความแม่นยำสูงหลายชิ้นด้วย.

การแนะนำเครื่อง

Wi-640S มีการเคลื่อนที่ XYZUV ที่ 600 / 450 / 350 / 100 / 100 มม. ทำให้สามารถจัดการชิ้นงานที่มีขนาดค่อนข้างใหญ่ได้. สำหรับชิ้นงานที่มีความหนา 130 มม. มุมตัดสูงสุดสามารถเข้าถึง ± 22.5 องศา ทำให้ Wi-640S สามารถผลิตชิ้นส่วนที่มีรูปทรงเอียงหรือซับซ้อนได้ในขณะที่ยังคงความแม่นยำในการตัดสูง. นอกจากนี้ มาตราส่วนออปติคอล 0.5 ไมครอนยังช่วยให้มั่นใจในความแม่นยำในการกลึงและความเสถียรในการตัด ทำให้คุณภาพการประมวลผลโดยรวมดีขึ้น.

นอกเหนือจากการประมวลผลพลาสติกมาตรฐานและแม่พิมพ์ปั๊ม Wi-640S ยังมีตัวอย่างการใช้งานที่เป็นเอกลักษณ์สองตัวอย่าง.

- แผ่นเบรกวงกลมในอากาศยาน: เนื่องจากขนาดที่ใหญ่ขึ้นของชิ้นงานนี้ จึงจำเป็นต้องใช้ Wi-640S ในการประมวลผล. แม้ว่ามันอาจดูเหมือนเป็นการดำเนินการตัดเดียวที่ง่าย แต่ต้องมีการปรับพารามิเตอร์ EDM หลายอย่าง. ชิ้นงานนี้ประกอบด้วยวัสดุที่แตกต่างกันสามชนิด: สแตนเลส, วัสดุคอมโพสิตสำหรับเบรก, และกาวนำไฟฟ้า. วัสดุคอมโพสิตที่ใช้ในการยึดติดและเบรกประกอบด้วยสารที่ไม่เป็นตัวนำไฟฟ้า ซึ่งทำให้สายไฟมีแนวโน้มที่จะขาดและทิ้งรอยสายไฟที่เห็นได้ชัดเจนระหว่างการตัด. โดยการใช้เทคโนโลยีการตัดที่ทันสมัย เทคนิคการกลึง และการตัดแกนหมุน เราได้ประสบความสำเร็จในการผลิตจำนวนมากของวัสดุสิ้นเปลืองในอวกาศนี้.

- การประมวลผลฮีตซิงค์ขนาดใหญ่: ฮีตซิงค์เหล่านี้ เนื่องจากขนาดที่ใหญ่และแนวโน้มที่จะบิดเบี้ยวระหว่างการตัด จึงต้องการเงื่อนไขการประมวลผลที่เข้มงวดมาก พื้นผิวของฮีตซิงค์ต้องการการตัดแต่งเพิ่มเติมนอกเหนือจากการตัดภายนอก โดยมีรูปทรงประกอบด้วยหลายส่วนที่มีลักษณะคล้ายอาร์ค. อย่างไรก็ตาม เนื่องจากขนาดและรูปทรงพิเศษ ชิ้นส่วนโค้งเหล่านี้จึงมีแนวโน้มที่จะบิดและเปลี่ยนรูปในระหว่างกระบวนการกลึง. ดังนั้น เพื่อให้แน่ใจในความถูกต้องและคุณภาพของการประมวลผล เราจำเป็นต้องใช้เทคนิคและกระบวนการพิเศษ.

โครงสร้างที่มีความแข็งแรงสูง:

- ตัวเครื่องใช้ CAE (การออกแบบวิศวกรรมด้วยคอมพิวเตอร์) เพื่อจำลองการเปลี่ยนรูปของโครงสร้างในแต่ละแกนระหว่างการทำงานจริง ดังนั้นเราจึงใช้โครงสร้างตัวเครื่องแบบ T ที่มีความแข็งแรงสูงเพื่อลดปัญหาการโหลดและการเปลี่ยนรูปจากความร้อน เพื่อให้มั่นใจในความแม่นยำทางกลที่ถาวร.

- การหล่อทำจากเหล็กหล่อ Meehanite ซึ่งได้รับการบรรเทาความเครียดผ่านการอบความร้อน มีการออกแบบที่มีความแข็งแรงสูงและสมดุลอย่างสมมาตรเพื่อลดภาระและการบิดเบือนจากความร้อน.

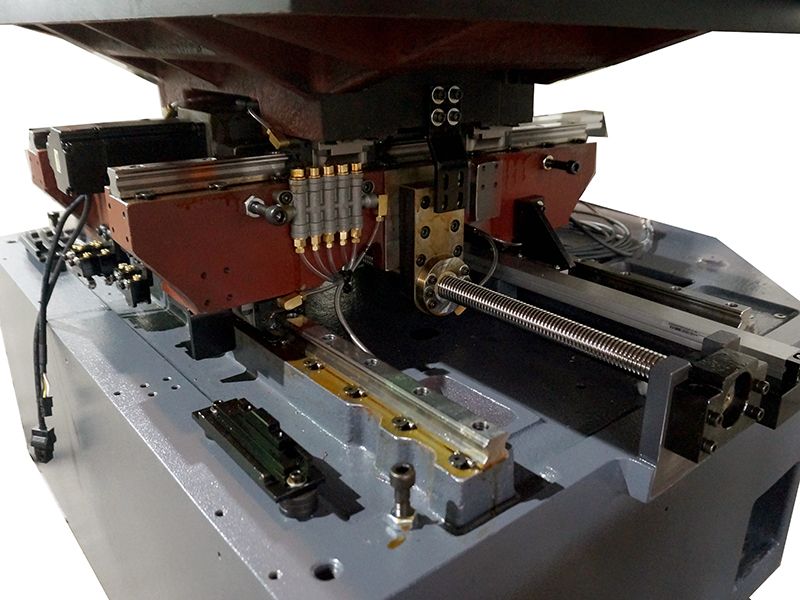

- โครงสร้างการส่งผ่านโดยรวมใช้มอเตอร์เซอร์โว AC กำลังสูง (400W) ร่วมกับบอลสกรูและไกด์เชิงเส้นจากไต้หวัน การรวมกันนี้ช่วยลดข้อผิดพลาดในการหมุนได้อย่างมาก และด้วยการปรับค่าชดเชยพิตช์และการชดเชยการกลับคืนในระบบควบคุม จะช่วยรับประกันความแม่นยำในการเคลื่อนที่ของเครื่องจักร.

ระบบเพลาขับความแม่นยำสูง:

เพลาขับใช้สกรูบอล "ดับเบิลนัท" ที่มีความแม่นยำสูงเพื่อให้ได้ความแข็งแกร่งสูง การทำงานที่ราบรื่น และข้อผิดพลาดในการนำที่น้อยที่สุด มันติดตั้งมอเตอร์เซอร์โว AC (400W) ที่มีแรงบิดสูงและการตอบสนองสูง พร้อมด้วยสเกลออปติคัลความละเอียดสูง Fagor ที่เป็นตัวเลือกสำหรับการควบคุมแบบปิดเต็มรูปแบบ สเกลออปติคัลถูกติดตั้งให้ใกล้กับสกรูบอลมากที่สุด เพื่อให้แน่ใจว่าแต่ละแกนรักษาความแม่นยำสูง อายุการใช้งานยาวนาน และความเสถียรที่ยอดเยี่ยม.

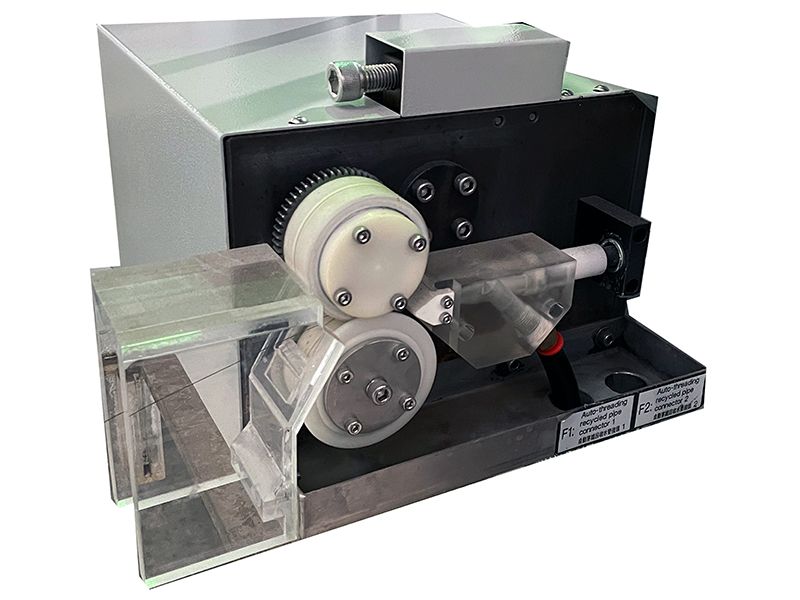

ระบบการจัดส่งสายที่พัฒนาขึ้นเอง:

- การออกแบบโครงสร้างพิเศษร่วมกับพูลลี่เซรามิกที่มีความแข็งสูง ทำให้เกิดการสึกหรอน้อยลงและมีอายุการใช้งานที่ยาวนานขึ้น.

- ด้วยมอเตอร์เซอร์โว AC ของ Panasonic จากญี่ปุ่น, คลัตช์ผงแม่เหล็ก, มอเตอร์เก็บสาย, และกลไกการหนีบสาย, ระบบสามารถปรับแต่งได้อย่างแม่นยำเพื่อลดความไม่เสถียรที่เกิดจากการสั่นของสาย, ทำให้การส่งสายมีความเสถียรและอัตราความล้มเหลวต่ำ.

- ระบบการส่งสายไฟใช้มอเตอร์แรงดันคงที่ที่ทันสมัยสำหรับสายทองแดง ซึ่งช่วยให้ความตึงเครียดมีเสถียรภาพตลอดเวลาและป้องกันการพันกันของสายทองแดงที่เกิดจากการขาดสายอย่างกะทันหันในระหว่างการทำงานปกติ.

- ส่วนการจัดส่งสายไฟใช้โครงสร้างการเก็บรวบรวมแบบท่อ ในระหว่างการร้อยสาย การไหลของของเหลวความดันสูงจะนำสายทองแดงไปยังขั้นตอนการร้อยสายอย่างรวดเร็วภายใน 3-5 วินาที นอกจากนี้ การใช้กลไกล้อเซรามิกคุณภาพสูงยังช่วยให้เกิดการสึกหรอน้อยที่สุดในระยะยาว โดยไม่จำเป็นต้องมีชิ้นส่วนเพิ่มเติม แม้แต่สายทองแดงขนาด ∅0.1 มม. ก็สามารถผ่านเข้าไปได้อย่างง่ายดายโดยไม่พันกัน.

ประสิทธิภาพและคุณสมบัติของตัวควบคุม

● การชดเชยมุมฉาก: ฟังก์ชันนี้จะชดเชยมุมฉากและความขนานของระนาบ XY และ UV ของเครื่องตัดลวด หลังจากการชดเชย ความแม่นยำของมุมฉากของเครื่องสามารถเข้าถึงภายใน ±1.5μm/300มม.

● ห้าประเภทของเส้นช่วยมุม: มีฟังก์ชันเส้นช่วยมุมเพิ่มเติมเมื่อเปรียบเทียบกับเครื่องตัดลวดอื่น ๆ:

0 - จุดตัดกัน

1 - <90 องศา (สัมผัส) => ฟังก์ชันเพิ่มเติม

2 - <90 องศา (โค้ง) => ฟังก์ชันเพิ่มเติม

3 - สัมผัส => ฟังก์ชันเพิ่มเติม

4 - โค้ง => ฟังก์ชันเพิ่มเติม

● การควบคุม Fuzzy G95: ทำความเร็วในการทำงานด้วยมือได้มากกว่า 95% หรือดีกว่านั้น.

● 212 ชุดพารามิเตอร์การกลึงละเอียดพิเศษ: ให้ 212 ชุดพารามิเตอร์การกลึงละเอียดพิเศษที่สามารถปรับได้ตามความต้องการการตัดที่แตกต่างกัน.

● 10 ชุดพารามิเตอร์การกลึงลดความเร็วโค้ง: เปลี่ยนพารามิเตอร์การกลึงโดยอัตโนมัติตามรัศมีโค้งที่ผู้ใช้ตั้งค่า.

● 10 ชุดพารามิเตอร์การกลึงลดความเร็วมุม: เปลี่ยนพารามิเตอร์การกลึงโดยอัตโนมัติตามมุมมุมที่ผู้ใช้ตั้งค่า.

● อินเทอร์เฟซการเข้าถึง Ethernet: ให้การเข้าถึงอินเทอร์เฟซ Ethernet สำหรับการเข้าถึงข้อมูลการกลึงจำนวนมาก.

● 100 ชุดของบันทึกระบบพิกัด (รวม G54 ~ G59): ระบบการตัดลวดแบบดั้งเดิมมีเพียง 6 ชุดของบันทึกพิกัด (G54 ~ G59). JSEDM ระบบการตัดลวดเสนอชุดบันทึกระบบพิกัดได้สูงสุดถึง 100 ชุด ซึ่งสามารถใช้สำหรับการเคลื่อนไหวในการวางตำแหน่ง.

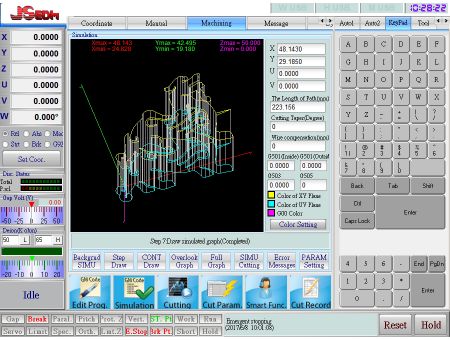

● การแสดงผลกราฟิก 3D แบบไดนามิก: จำลองกราฟิกในรูปแบบ 3D และอนุญาตให้ซูม ขยายพื้นที่ และหมุนเพื่อการดูรายละเอียดที่ชัดเจน.

● อินเทอร์เฟซการทำงานแบบสัมผัส: ใช้หน้าจอสัมผัสอุตสาหกรรมความละเอียดสูงขนาด 15 นิ้วพร้อมอินเทอร์เฟซที่ใช้งานง่าย ช่วยลดเวลาในการเรียนรู้ของผู้ปฏิบัติงานอย่างมีนัยสำคัญ.

● อินเตอร์เฟซการทำงานที่เรียบง่าย: เมื่อเปรียบเทียบกับเมนูการทำงานหลายชั้นแบบดั้งเดิมของ DOS ระบบการตัดสายได้ทำให้การทำงานง่ายขึ้นอย่างมากและเพิ่มพื้นที่ปุ่มลัดเพื่อรวมปุ่มฟังก์ชันที่ใช้บ่อย ๆ ซึ่งช่วยลดเวลาในการเรียนรู้และความยากในการทำงานอย่างมีประสิทธิภาพ.

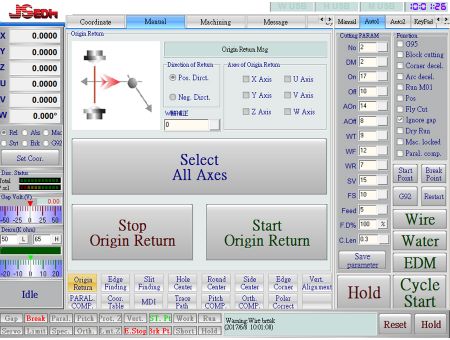

● ขั้นตอนการสอบเทียบที่ง่ายขึ้น: ฟังก์ชันส่วนใหญ่ต้องการเพียง 2-3 ขั้นตอนในการเริ่มกระบวนการสอบเทียบ ซึ่งช่วยให้การดำเนินการง่ายขึ้นและลดระยะเวลาในการสอบเทียบ.

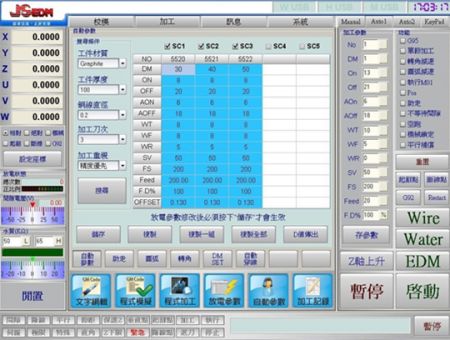

● ข้อมูลการบำรุงรักษา: บันทึกข้อมูลการบำรุงรักษาหกประเภท เพื่อเตือนผู้ปฏิบัติงานให้เปลี่ยนวัสดุสิ้นเปลืองอย่างทันท่วงที ข้อมูลการบำรุงรักษาประกอบด้วย: 1. ความยาวการใช้สายทองแดง, 2. เวลาการใช้ถังขยะสาย, 3. เวลาการใช้ฟิลเตอร์ถังน้ำ, 4. เวลาการใช้เครื่องจ่ายอิเล็กตรอน, 5. เวลาการใช้เรซินแลกเปลี่ยนไอออน, 6. เวลาการใช้โต๊ะทำงาน.

● ฟังก์ชัน POS: เมื่อฟังก์ชันนี้ถูกเปิดใช้งานระหว่างการตัดเฉือน มันจะเพิ่มความเร็วของเครื่องโดยอัตโนมัติเมื่อชิ้นงานไม่ได้อยู่ในเส้นทางของมัน และจะกลับสู่ความเร็วในการตัดเฉือนเมื่อมันสัมผัสกับชิ้นงานและเริ่มการตัด ฟังก์ชันนี้ช่วยลดเวลาการตัดเฉือนได้อย่างมาก.

ข้อมูลจำเพาะของผลิตภัณฑ์

| ข้อมูลทางเทคนิค. | |||

|---|---|---|---|

| ประเภทเครื่องจักร | จมลง | ระบบขับเคลื่อน | ระบบเซอร์โว AC 5 แกน |

| โครงสร้างทางกล | สามตัวแยกอิสระ | แกนการจำลอง | XYUV (4 แกน) |

| ขนาดชิ้นงานสูงสุด L x W x H (มม) | 1000 x 720 x 345มม. | ช่วงเส้นผ่านศูนย์กลางลวด | Φ 0.10 ~ 0.3มม. |

| น้ำหนักชิ้นงานสูงสุด | 1000กก. | มุมเฉียงสูงสุด | ± 22.5° (ความหนา 100มม.) |

| การเคลื่อนที่ในแนวแกน X (ซ้าย-ขวา) | 600มม. | น้ำหนักแกนสูงสุด | 10กก. |

| การเคลื่อนที่ในแนวแกน Y (หน้า-หลัง) | 450มม. | ความนำไฟฟ้า | อัตโนมัติ |

| การเคลื่อนที่ในแนวแกน Z | 350มม. | ความจุถังน้ำ | 940L |

| การเคลื่อนที่ของแกน U | 100มม. | ขนาด (ก x ย x ส) | 3550 x 2650 x 2300มม. |

| การเคลื่อนที่ของแกน V | 100มม. | ||

- แกลเลอรี

- การจำลองภาพ 2.5D ช่วยให้ลูกค้าติดตามสถานะการตัดในปัจจุบันได้ง่าย โดยเฉพาะในการตัดเฉียงและรูปทรงที่ผิดปกติที่มีความแตกต่างระหว่างรูปทรงบนและล่าง.

- อินเตอร์เฟซการสอบเทียบที่หลากหลายฟังก์ชันพร้อมคำอธิบายกราฟิก ทำให้ผู้ใช้เรียนรู้และใช้งานได้ง่าย.

- บันทึกการบำรุงรักษาตามเวลา ช่วยให้ลูกค้าสามารถเปลี่ยนวัสดุสิ้นเปลืองได้ตามเวลาที่กำหนด เพิ่มความเสถียรในการทำงาน.

- บันทึกการบำรุงรักษาตามเวลา ช่วยให้ลูกค้าสามารถเปลี่ยนวัสดุสิ้นเปลืองได้ตามเวลาที่กำหนด เพิ่มความเสถียรในการทำงาน.

- ด้วยแผ่นข้อมูลพารามิเตอร์การตัด ลูกค้าสามารถอ้างอิงพารามิเตอร์ที่ติดตั้งไว้และเลือกเงื่อนไขการตัดที่เหมาะสมตามเส้นผ่านศูนย์กลางของลวด จำนวนรอบการตัด และประเภทของวัสดุ.

- ดาวน์โหลด

อะไรทำให้ระบบส่งสาย Wi-640S ดีกว่าสำหรับสภาพแวดล้อมการผลิตต่อเนื่อง?

Wi-640S มาพร้อมกับระบบการส่งสายที่เป็นเอกสิทธิ์ของ JSEDM ซึ่งช่วยลดเวลาหยุดทำงานในสภาพการผลิตต่อเนื่องได้อย่างมาก. ระบบรวม pulleys เซรามิกที่มีความแข็งสูงเข้ากับมอเตอร์เซอร์โว AC ของ Panasonic ญี่ปุ่นและคลัตช์ผงแม่เหล็กเพื่อรักษาความตึงของสายไฟให้สมบูรณ์แบบในขณะที่ลดการสึกหรอให้น้อยที่สุด. โครงสร้างการเก็บรวบรวมแบบท่อช่วยให้การร้อยสายไฟที่รวดเร็วมากในเวลา 3-5 วินาที โดยใช้การนำทางด้วยของเหลวแรงดันสูง แม้จะมีเส้นผ่านศูนย์กลางของสายไฟเล็กเพียง 0.1 มม. ระบบขั้นสูงนี้ช่วยลดปัญหาการพันกันของสายไฟในระหว่างการหยุดทำงานได้อย่างแทบจะสมบูรณ์ และต้องการการบำรุงรักษาน้อยที่สุด ทำให้บริษัทที่ทำการกลึงแม่นยำสามารถเพิ่มผลผลิตได้สูงสุดโดยมีการหยุดชะงักน้อยลง.

ออกแบบมาสำหรับการใช้งานในอุตสาหกรรมที่ต้องการสูง Wi-640S มีความสามารถในการตัดเฉียงขั้นสูงที่ ±22.5° สำหรับชิ้นงานที่มีความหนาสูงสุดถึง 130 มม. ทำให้เหมาะสำหรับชิ้นส่วนอวกาศที่ซับซ้อน, ฮีตซิงค์ขนาดใหญ่, และแม่พิมพ์ที่มีความแม่นยำ. อินเทอร์เฟซหน้าจอสัมผัสขนาด 15 นิ้วที่ใช้งานง่ายของระบบรวมกับพารามิเตอร์การกลึงที่ละเอียดอ ultrafine 212 ชุดและฟังก์ชันการชะลอที่มุม/โค้งเฉพาะเพื่อเพิ่มประสิทธิภาพการตัดในวัสดุที่หลากหลาย. ขับเคลื่อนด้วยมอเตอร์เซอร์โวมอเตอร์ AC แรงบิดสูงและติดตั้งด้วยสกรูบอลเกรด PMI C2 และไกด์เชิงเส้น Wi-640S มอบผลลัพธ์ที่สม่ำเสมอในขณะที่ลดค่าใช้จ่ายในการบำรุงรักษาผ่านระบบการจัดส่งสายที่เป็นนวัตกรรมและการติดตามการบำรุงรักษาที่ครอบคลุม.