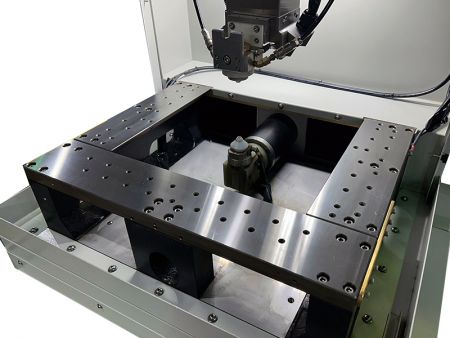

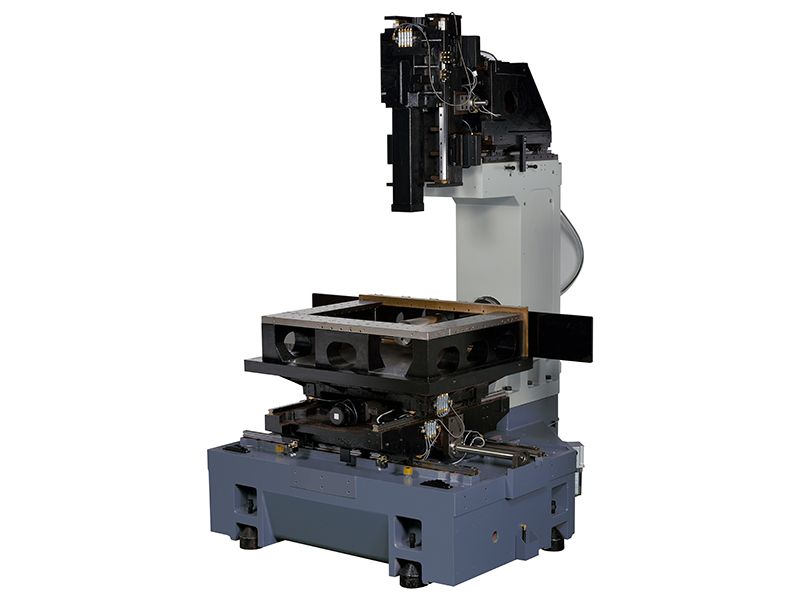

JSEDM Wi-640S: Погружной проволочно-резательный EDM с перемещением XYZ 600/450/350 мм для высокоточной обработки

JSEDM Wi-640S погружаемый проволочно-резательный EDM предлагает перемещение по осям XYZ 600/450/350 мм с возможностью конусного реза ±22,5°. Оснащенный оптической шкалой 0,5 микрона, усовершенствованным трехкорпусным дизайном и 15-дюймовым сенсорным интерфейсом, этот высокоточный EDM-станок обрабатывает заготовки весом до 1000 кг, идеально подходит для компонентов аэрокосмической отрасли и крупных форм.

Погружной тип Wire Cut EDM с перемещением XYZ 600 / 450 / 350

Wi-640S

Погружной тип Wire Cut EDM с медленной подачей

Wi-640S, как большая погружная проволочно-резательная EDM машина, предлагает широкий диапазон обработки и высокоточные возможности резки. Стандартная оптическая шкала 0,5 микрона обеспечивает точность обработки и стабильность резания, в то время как винты класса C2 и линейные направляющие класса SP от PMI, а также контроллеры и сервомоторы от Delta Electronics гарантируют стабильность и точность в процессе обработки. Кроме того, согласованность механизмов протяжки и перемотки провода снижает затраты на обслуживание. Благодаря большему диапазону резки, Wi-640S может обрабатывать не только стандартные пластиковые и штампованные формы, но и многие крупные специальные прецизионные компоненты.

Введение в машину

Wi-640S имеет перемещения XYZUV 600 / 450 / 350 / 100 / 100 мм, что позволяет обрабатывать относительно крупные детали. Для заготовок толщиной 130 мм максимальный угол резания может достигать ± 22,5 градуса, что позволяет Wi-640S производить детали с наклонными или сложными формами, сохраняя при этом высокую точность резания. Кроме того, стандартная оптическая шкала 0,5 микрона обеспечивает точность обработки и стабильность резания, улучшая общее качество обработки.

Помимо обработки стандартных пластиковых и штампованных форм, Wi-640S имеет два уникальных примера применения.

- Аэрокосмические круговые тормозные колодки: из-за большего размера этой заготовки требуется использовать Wi-640S для обработки. Хотя это может показаться простой операцией с одним резом, она требует настройки нескольких параметров EDM. Этот заготовка состоит из трех различных материалов: нержавеющей стали, композитного тормозного материала и проводящего клея. Клеевой и тормозной композитный материал содержит некондуктивные вещества, которые делают провод склонным к поломке и оставляют заметные следы от провода при резке. Используя передовые технологии резки, методы обработки и резку по вращающейся оси, мы успешно достигли массового производства этого аэрокосмического расходного материала.

- Обработка больших радиаторов: Эти радиаторы, из-за своего большого размера и склонности к деформации во время резки, требуют очень строгих условий обработки. Поверхность радиатора требует финишной обработки в дополнение к внешней обработке, при этом форма состоит из нескольких аркообразных секций. Однако из-за размера и особой формы эти арочные детали подвержены скручиванию и деформации в процессе обработки. Поэтому, чтобы обеспечить точность и качество обработки, мы должны использовать специальные техники и процессы.

Структура с высокой жесткостью:

- Корпус машины использует CAE (компьютерное моделирование) для симуляции структурной деформации каждой оси во время фактической работы. Поэтому мы используем высокожесткую Т-образную структуру корпуса машины, чтобы уменьшить проблемы с нагрузкой и тепловой деформацией, обеспечивая постоянную механическую точность.

- Литье выполнено из чугуна Meehanite, подвергнутого термической обработке для снятия напряжений, оно имеет высокую жесткость и симметрично сбалансированную конструкцию для уменьшения нагрузки и тепловой деформации.

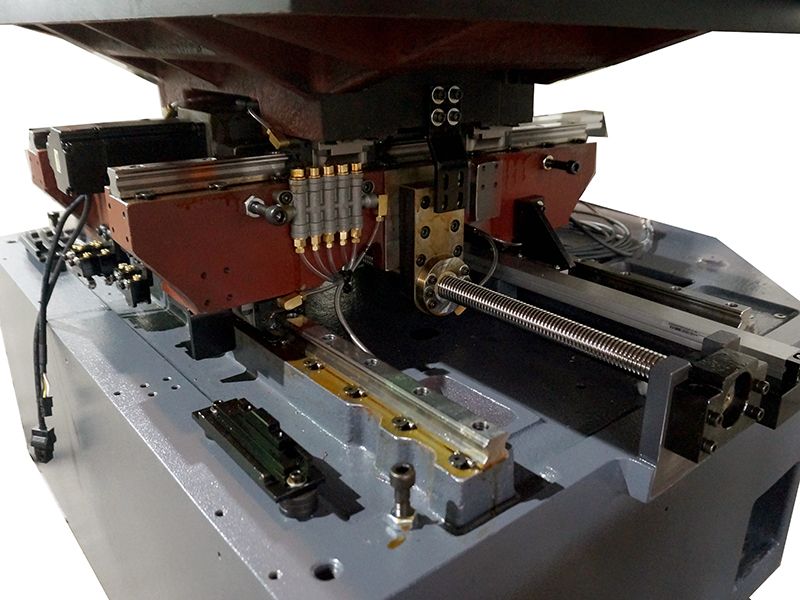

- Общая структура передачи использует высокомощный AC (400W) серводвигатель, в паре с шариковым винтом и линейными направляющими PMI из Тайваня, эта комбинация значительно снижает угловые ошибки. А с помощью регулировки компенсации шага и компенсации зазора в системе управления, это обеспечивает точность движения машины.

Система приводного вала высокой точности:

Вал привода использует высокоточные шариковые винты с "двойной гайкой" для достижения высокой жесткости, плавной работы и минимальной погрешности привода. Он оснащен серводвигателем переменного тока (400 Вт) с высоким крутящим моментом и высокой реакцией, с опциональной оптической шкалой Fagor высокой разрешающей способности для полного замкнутого управления. Оптические шкалы установлены как можно ближе к шариковым винтам, что обеспечивает каждой оси высокую точность, долгий срок службы и отличную стабильность.

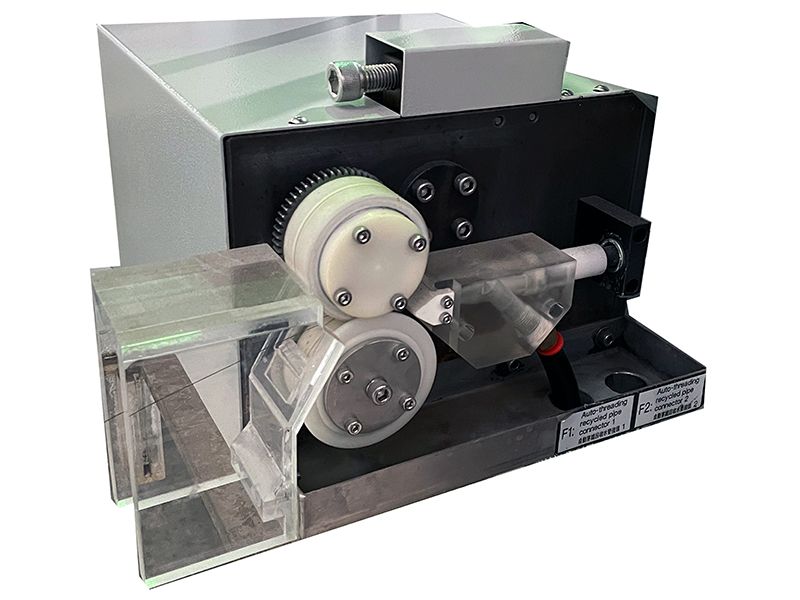

Собственная система доставки проводов:

- Специальная конструктивная разработка в сочетании с высокопрочным керамическим шкивом обеспечивает меньший износ и более длительный срок службы.

- С японскими сервомоторами Panasonic, магнитными порошковыми муфтами, моторами сбора проволоки и механизмами зажима проволоки система может точно регулировать нестабильность, вызванную вибрациями проволоки, обеспечивая стабильную подачу проволоки и низкие показатели отказов.

- Система доставки провода использует современные моторы с постоянным натяжением для медного провода, что обеспечивает стабильность натяжения в любое время и предотвращает запутывание медного провода, вызванное внезапными разрывами в процессе нормальной работы.

- Секция доставки провода использует структуру сбора в виде кондуита. Во время протяжки поток высоконапорной жидкости направляет медный провод, позволяя быстро завершить процесс протяжки за 3-5 секунд. Кроме того, использование механизмов с керамическими колесами высокого качества обеспечивает минимальный износ при длительном использовании, исключая необходимость в дополнительных деталях. Даже медный провод диаметром 0,1 мм может легко проходить без запутывания.

Производительность и особенности контроллера

● Компенсация прямого угла: Эта функция компенсирует прямой угол и параллельность плоскостей XY и UV проволочно-резательного станка. После компенсации точность прямого угла машины может достигать ±1,5 мкм/300мм.

● Пять типов линий помощи на углах: Содержит дополнительные функции линий помощи на углах по сравнению с другими машинами для резки проволоки:

0 - Точка пересечения

1 - <90 градусов (касательная) => Дополнительная функция

2 - <90 градусов (дуга) => Дополнительная функция

3 - Касательная => Дополнительная функция

4 - Дуга => Дополнительная функция

● Неопределенный контроль G95: Достигает более 95% скорости ручной работы или даже лучше.

● 212 наборов параметров ультратонкой обработки: Предоставляет 212 наборов параметров ультратонкой обработки, которые можно настраивать в зависимости от различных потребностей резки.

● 10 наборов параметров замедления обработки дуги: Автоматически переключает параметры обработки в зависимости от радиуса дуги, установленного пользователем.

● 10 наборов параметров замедления обработки углов: Автоматически переключает параметры обработки в зависимости от угла поворота, установленного пользователем.

● Ethernet Access Interface: Обеспечивает Ethernet-интерфейс для доступа к большим объемам данных обработки.

● 100 наборов записей системы координат (включая G54 ~ G59): традиционные системы проволочного резания предоставляют только 6 наборов записей координат (G54 ~ G59). JSEDM Система проволочного резания предлагает до 100 наборов записей системы координат, которые могут использоваться для позиционирования движений.

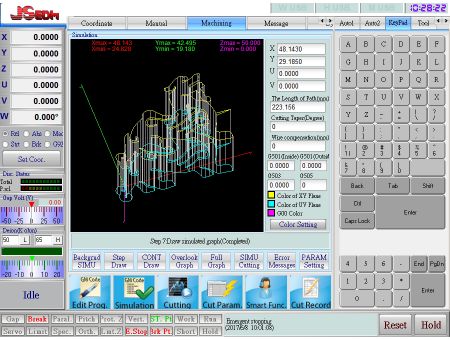

● Динамическое 3D графическое отображение: Симулирует графику в 3D и позволяет увеличивать, увеличивать регионально и вращать для детального просмотра.

● Интерфейс сенсорного управления: Использует 15-дюймовый промышленный сенсорный экран с высоким разрешением и интуитивно понятным интерфейсом, значительно сокращая время обучения оператора.

● Простой интерфейс операции: По сравнению с традиционным многоуровневым операционным меню DOS, система резки провода значительно упрощает интерфейс операции и добавляет область горячих клавиш для централизованного доступа к часто используемым функциональным клавишам, что эффективно сокращает время обучения и сложность операций.

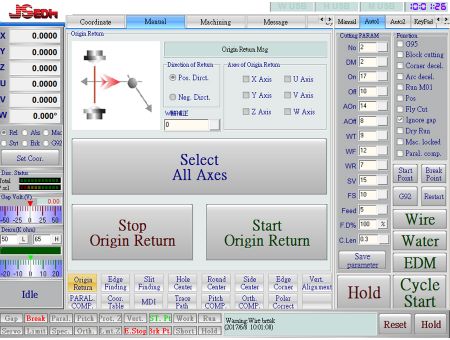

● Упрощенные шаги калибровки: Большинство функций требуют всего 2-3 шага для начала процесса калибровки, что упрощает операционный процесс и сокращает время калибровки.

● Информация о техническом обслуживании: Записывает шесть типов информации о техническом обслуживании, своевременно напоминая оператору о необходимости замены расходных материалов. Информация о техническом обслуживании включает: 1. Длина использования медного провода, 2. Время использования ведра для отходов провода, 3. Время использования фильтра водяного бака, 4. Время использования электронного податчика, 5. Время использования ионообменной смолы, 6. Время использования рабочего стола.

● Функция POS: Когда эта функция активирована во время обработки, она автоматически увеличивает скорость машины, когда заготовка не находится на ее пути, и восстанавливает скорость обработки, как только она касается заготовки и начинается резка. Эта функция значительно сокращает время обработки.

Технические характеристики продукта

| Технические характеристики. | |||

|---|---|---|---|

| Тип машины | Погружной | Привод | 5-осевая AC серво-система |

| Механическая структура | Трехкорпусная независимая | Оси симуляций | XYUV (4 оси) |

| Макс. размер заготовки Д x Ш x В (мм) | 1000 x 720 x 345мм | Диапазон диаметра проволоки | Φ 0.10 ~ 0.3мм |

| Макс. вес заготовки | 1000кг | Макс. угол сужения | ± 22.5° (Толщина 100мм) |

| Перемещение по оси X (вправо-влево) | 600мм | Макс. осевая нагрузка | 10кг |

| Перемещение по оси Y (вперед-назад) | 450мм | Проводимость | Автоматический |

| Перемещение по оси Z | 350мм | Вместимость водяного бака | 940L |

| Перемещение по оси U | 100мм | Размер (Ш x Г x В) | 3550 x 2650 x 2300мм |

| Перемещение по оси V | 100мм | ||

- Галерея

- Симуляция изображения 2.5D позволяет клиентам легко отслеживать текущее состояние резки, особенно при конусной резке и аномальных формах с разницей верхней и нижней формы.

- Многофункциональный интерфейс калибровки, оснащенный графическими объяснениями, упрощает обучение и эксплуатацию для пользователей.

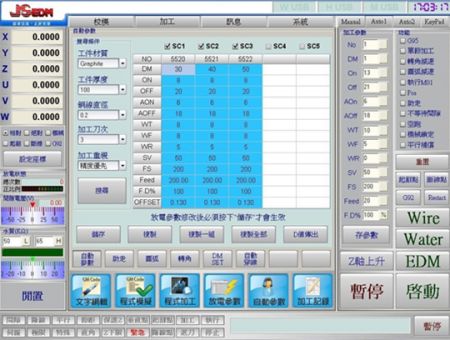

- Записи о техническом обслуживании на основе времени позволяют клиентам заменять расходные материалы в установленное время, повышая стабильность обработки.

- Записи о техническом обслуживании на основе времени позволяют клиентам заменять расходные материалы в установленное время, повышая стабильность обработки.

- С помощью таблицы данных параметров обработки клиенты могут обращаться к встроенным параметрам и выбирать подходящие условия обработки в зависимости от диаметра проволоки, количества проходов обработки и типа материала.

- Скачать

Что делает систему подачи проволоки Wi-640S превосходной для непрерывных производственных процессов?

Wi-640S оснащен запатентованной системой подачи провода JSEDM, которая значительно сокращает время простоя в условиях непрерывного производства. Система сочетает в себе керамические шкивы высокой твердости с японскими сервомоторами Panasonic и магнитными порошковыми муфтами для поддержания идеального натяжения провода при минимизации износа. Структура коллекции в стиле кондуита позволяет выполнять сверхбыструю протяжку провода за 3-5 секунд с использованием высоконапорного жидкостного управления, даже при диаметрах провода всего 0,1 мм. Эта продвинутая система практически устраняет проблемы с запутыванием проводов во время перерывов и требует минимального обслуживания, позволяя компаниям по прецизионной обработке максимизировать производительность с меньшими пер interruptions.

Разработанный для требовательных промышленных приложений, Wi-640S обладает продвинутыми возможностями конусного резания ±22,5° для заготовок толщиной до 130 мм, что делает его идеальным для сложных компонентов аэрокосмической отрасли, крупных радиаторов и прецизионных форм. Интуитивно понятный 15-дюймовый сенсорный интерфейс системы сочетает в себе 212 наборов ультратонких параметров обработки и специализированные функции замедления углов/дуг для оптимизации производительности резки по различным материалам. С помощью высокомоментных AC сервомоторов и оснащенный шариковыми винтами и линейными направляющими класса PMI C2, Wi-640S обеспечивает стабильные результаты, минимизируя затраты на обслуживание благодаря своей инновационной системе подачи проволоки и комплексному отслеживанию обслуживания.