JSEDM Wi-60E: Hochpräzise Flush-Typ Drahtschneid-EDM-Maschine mit 600/450/350mm XYZ-Verfahrweg

JSEDM Die Wi-60E Flush-Type Drahtschneid-EDM bietet überlegene Präzision mit 600/450/350 mm XYZ-Verfahrweg und 0,5 μm optischer Maßstabtechnologie. Sie verfügt über eine hochsteife Drei-Körper-Struktur, eine 15-Zoll-Touchscreen-Oberfläche und 212 Bearbeitungsparameter für optimale Leistung in der Formenherstellung und der Produktion von Automobilteilen. Erleben Sie außergewöhnliche Schneidfähigkeit mit minimalem Wartungsaufwand.

Flush-Typ Drahtschneid-EDM XYZ-Verfahrweg: 600 / 450 / 350

Wi-60E

Flush-Typ Langsame Zuführung Drahtschneid-EDM

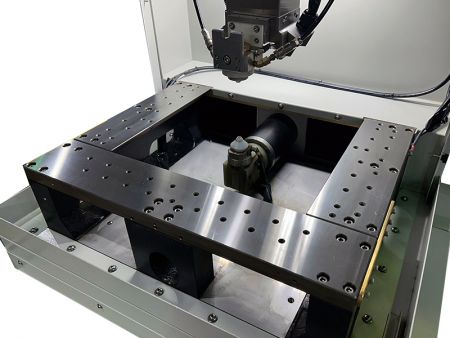

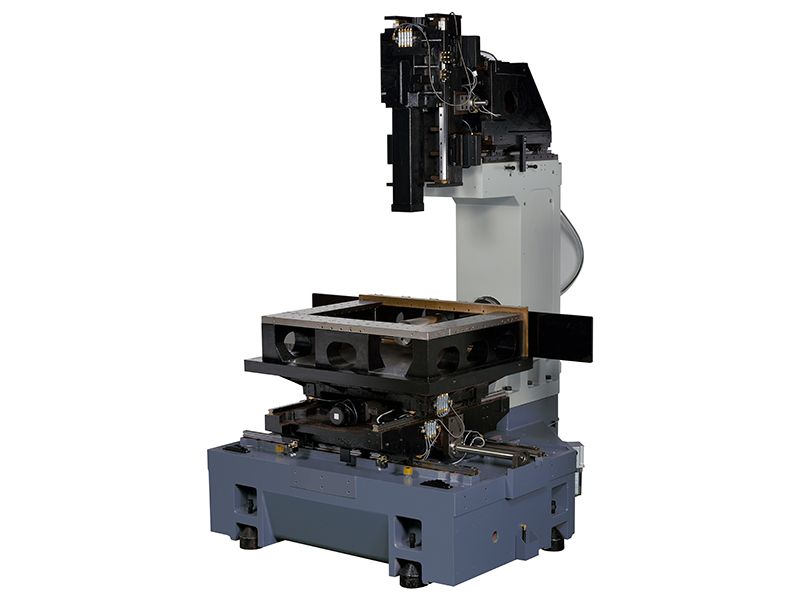

Die Wi-60E ist eine flächenbündige Draht-EDM, die ähnliche Eigenschaften wie die Wi-50E aufweist und die gleichen Spezifikationen wie die Wi-640S hat. Neben ihren Eigenschaften der hochpräzisen Bearbeitung und der einfachen Bedienung legt diese Maschine auch Wert auf Effizienz und Langlebigkeit. Die Wi-60E verwendet hochwertige Komponenten, wie PMI-Marken C2-Grad Schrauben und SP-Grad Linearführungen sowie Delta Electronics Antriebe und Servomotoren, um die Stabilität und Langlebigkeit der Maschine zu gewährleisten. Darüber hinaus ist die Wi-60E besonders geeignet für die langfristige kontinuierliche Bearbeitung, da sie einen hoch effizienten und stabilen Bearbeitungszustand aufrechterhält, was sie zu einer idealen Wahl für die Herstellung von hochwertigen Werkstücken macht.

Maschinenvorstellung

Die Wi-60E bietet auch Reisebereiche von 600 mm auf der X-Achse, 450 mm auf der Y-Achse, 350 mm auf der Z-Achse, 120 mm auf der U-Achse und 120 mm auf der V-Achse, was sie zu einer leistungsstarken, vielseitigen Draht-EDM-Maschine macht. Der Wi-60E ist für eine Vielzahl von Herstellern und Anwendungsszenarien geeignet, kann hohe Präzisionsbearbeitungsanforderungen erfüllen und die Produktionseffizienz sowie die Produktqualität verbessern. Die benutzerfreundliche Oberfläche ist einfach zu bedienen, was sie für verschiedene Benutzer geeignet macht, einschließlich Anfänger und erfahrene Bediener.

Unabhängig von der Größe ist das gemeinsame Schneidemerkmal von Flachmaschinen ihre Fähigkeit, Werkstücke mit einer Dicke von 30 mm bis 70 mm zu schneiden, wie z. B. Automobilteile, Formenbau und Werkzeugbearbeitung. Wenn die Wasserstrahldüsen des oberen und unteren Maschinenkopfes eng mit dem Werkstück ausgerichtet sind, sind die Schneidgeschwindigkeit und Präzision vergleichbar mit denen von Unterwassermaschinen. Darüber hinaus verfügt die Wi-60E über zwei Merkmale, die der Wi-50E überlegen sind:

- Zuerst hat die Wi-60E eine leistungsstärkere Schneidfähigkeit, die es ihr ermöglicht, größere und dickere Werkstücke zu bearbeiten, wodurch ihr Anwendungsbereich erweitert wird.

- Zweitens ist die Wi-60E mit einer 0,5μm optischen Skala ausgestattet, die die Stabilität der Bearbeitungsgenauigkeit gewährleistet und somit die Qualität und Präzision des Bearbeitungsprozesses verbessert.

Hochsteife Struktur:

- Der Maschinenkörper nutzt CAE (Computer-Aided Engineering), um die strukturelle Verformung jeder Achse während des tatsächlichen Betriebs zu simulieren. Daher verwenden wir eine hochsteife T-förmige Maschinenkörperstruktur, um Last- und thermische Verformungsprobleme zu reduzieren und eine dauerhafte mechanische Genauigkeit zu gewährleisten.

- Die Gussform wurde aus Meehanite-Gusseisen hergestellt, das durch Wärmebehandlung spannungsarm gemacht wurde. Es verfügt über ein hochsteifes, symmetrisch ausgewogenes Design, um Last- und Wärmeverformungen zu reduzieren.

- Die gesamte Übertragungsstruktur verwendet einen Hochleistungs-AC-Servomotor (400W), kombiniert mit der PMI-Kugelgewindespindel und den Linearführungen aus Taiwan. Diese Kombination reduziert die Drehfehler erheblich. Und mit der Anpassung der Steigungskompensation und der Spielkompensation im Steuerungssystem wird die Präzision der Bewegung der Maschine sichergestellt.

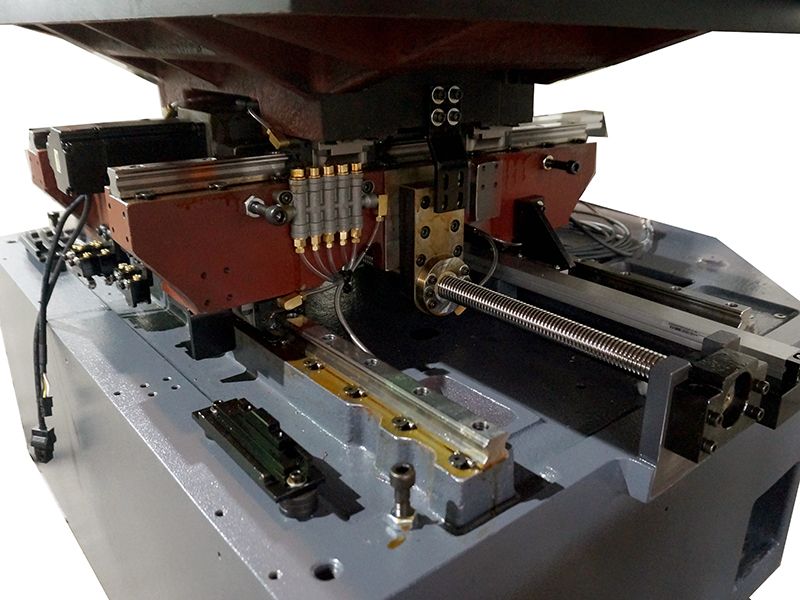

Hochpräzises Antriebswellen-System:

Die Antriebswelle verwendet hochpräzise "Doppelmutter"-Kugelgewinde, um hohe Steifigkeit, reibungslosen Betrieb und minimale Vorschubfehler zu erreichen. Sie ist mit einem hochdrehmomentstarken, hochreaktiven AC (400W) Servomotor ausgestattet, mit einer optionalen Fagor-Hochauflösungs-Optikskala für eine vollständige geschlossene Regelung. Die optischen Skalen sind so nah wie möglich an den Kugelgewinden installiert, um sicherzustellen, dass jede Achse hohe Präzision, lange Lebensdauer und hervorragende Stabilität beibehält.

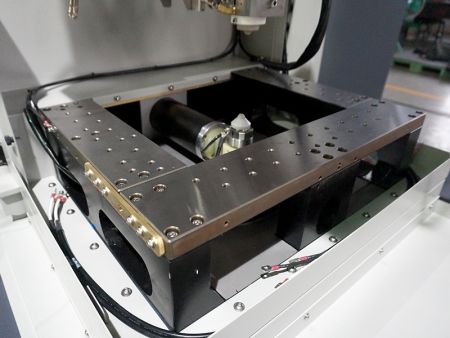

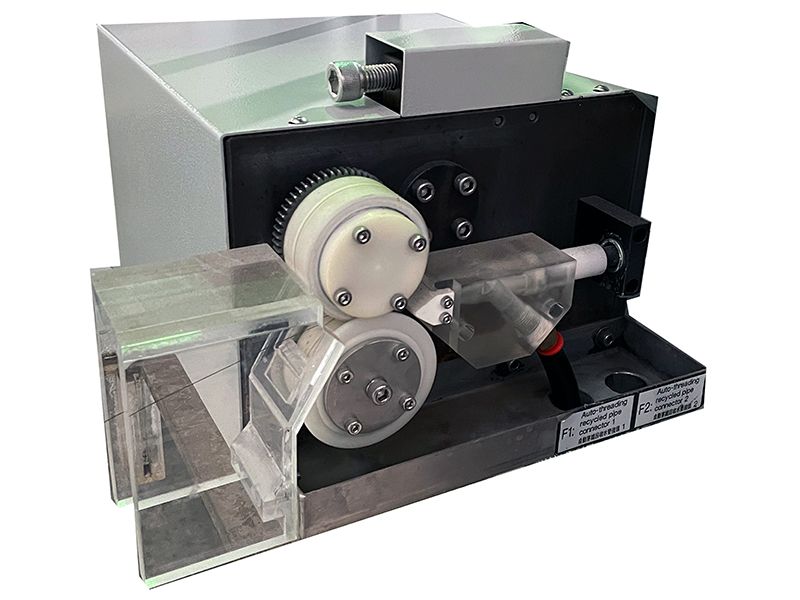

Selbstentwickeltes Drahtlieferungssystem:

- Das spezielle strukturelle Design, kombiniert mit einer hochharten Keramikrolle, führt zu weniger Verschleiß und einer längeren Lebensdauer.

- Mit japanischen Panasonic AC-Servomotoren, magnetischen Pulverkupplungen, Drahtsammlermotoren und Drahtspannmechanismen kann das System genau Anpassungen an Instabilitäten vornehmen, die durch Drahtvibrationen verursacht werden, und sorgt so für eine stabile Drahtzufuhr und niedrige Ausfallraten.

- Das Drahtlieferungssystem verwendet fortschrittliche Konstantspannungmotoren für Kupferdraht, es gewährleistet jederzeit Spannungsstabilität und verhindert das Verwickeln des Kupferdrahts, das durch plötzliche Brüche während des normalen Betriebs verursacht wird.

- Der Drahtlieferbereich nutzt eine Rohrstruktur zur Sammlung. Während des Einfädelns leitet der Hochdruckfluidstrom den Kupferdraht, um den Einfädelprozess schnell innerhalb von 3-5 Sekunden abzuschließen. Darüber hinaus sorgt die Verwendung von hochwertigen keramischen Radmechanismen für minimalen Verschleiß bei langfristigem Gebrauch, wodurch die Notwendigkeit zusätzlicher Teile entfällt. Sogar ∅0,1 mm Kupferdraht kann problemlos hindurchgehen, ohne sich zu verheddern.

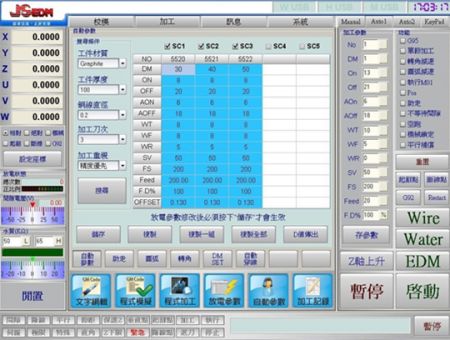

Leistung und Merkmale des Controllers

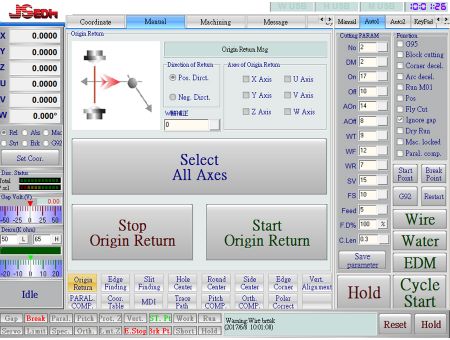

● Rechtwinklige Kompensation: Diese Funktion kompensiert den rechten Winkel und die Parallelität der XY- und UV-Ebenen der Drahtschneidemaschine. Nach der Kompensation kann die Winkelgenauigkeit der Maschine innerhalb von ±1,5μm/300mm erreicht werden.

● Fünf Arten von Eckenhilfslinien: Enthält zusätzliche Funktionen für Eckenhilfslinien im Vergleich zu anderen Drahtschneidemaschinen:

0 - Schnittpunkt

1 - <90 Grad (Tangente) => Zusätzliche Funktion

2 - <90 Grad (Bogen) => Zusätzliche Funktion

3 - Tangente => Zusätzliche Funktion

4 - Bogen => Zusätzliche Funktion

● Fuzzy G95 Steuerung: Erreicht mehr als 95% der manuellen Betriebsgeschwindigkeit oder sogar besser.

● 212 Sätze von ultrafeinen Bearbeitungsparametern: Bietet 212 Sätze von ultrafeinen Bearbeitungsparametern, die je nach unterschiedlichen Schneidbedürfnissen angepasst werden können.

● 10 Sätze von Bogenverzögerungsbearbeitungsparametern: Wechselt automatisch die Bearbeitungsparameter entsprechend dem vom Benutzer festgelegten Bogenradius.

● 10 Sätze von Eckenverzögerungsbearbeitungsparametern: Wechselt automatisch die Bearbeitungsparameter entsprechend dem vom Benutzer festgelegten Eckenwinkel.

● Ethernet-Zugangsinterface: Bietet ein Ethernet-Interface für den Zugriff auf große Mengen an Bearbeitungsdaten.

● 100 Sätze von Koordinatensystemaufzeichnungen (einschließlich G54 ~ G59): Traditionelle Drahtschneidesysteme bieten nur 6 Sätze von Koordinatenaufzeichnungen (G54 ~ G59). JSEDM Drahtschneidesystem bietet bis zu 100 Sätze von Koordinatensystemaufzeichnungen, die für Positionierungsbewegungen verwendet werden können.

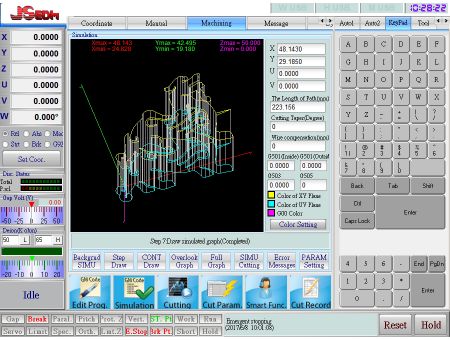

● Dynamische 3D-Grafikdarstellung: Simuliert Grafiken in 3D und ermöglicht Zoom, regionale Vergrößerung und Rotation für eine detaillierte Ansicht.

● Touch-Betriebsoberfläche: Verwendet einen 15-Zoll-Hochauflösungs-Touchscreen in Industriequalität mit einer intuitiven Benutzeroberfläche, die die Einarbeitungszeit für Bediener erheblich verkürzt.

● Einfaches Bedieninterface: Im Vergleich zum traditionellen DOS-Multilayer-Bedienmenü vereinfacht das Drahtschneidesystem das Bedieninterface erheblich und fügt einen Hotkey-Bereich hinzu, um häufig verwendete Funktionstasten zu zentralisieren, wodurch die Lernzeit und die Bedienungsschwierigkeit effektiv reduziert werden.

● Vereinfachte Kalibrierungsschritte: Die meisten Funktionen erfordern nur 2-3 Schritte, um den Kalibrierungsprozess zu starten, was den Betriebsablauf vereinfacht und die Kalibrierungszeit verkürzt.

● Wartungsinformationen: Zeichnet sechs Arten von Wartungsinformationen auf und erinnert den Betreiber rechtzeitig daran, Verbrauchsmaterialien zu ersetzen. Die Wartungsinformationen umfassen: 1. Länge des verwendeten Kupferdrahts, 2. Nutzungsdauer des Abfalldrahtbehälters, 3. Nutzungsdauer des Wasserfiltertanks, 4. Nutzungsdauer des Elektronenzuführers, 5. Nutzungsdauer des Ionenaustauscherharzes, 6. Nutzungsdauer des Arbeitstisches.

● POS-Funktion: Wenn diese Funktion während der Bearbeitung aktiviert ist, beschleunigt sie automatisch die Maschine, wenn sich das Werkstück nicht im Weg befindet, und setzt die Bearbeitungsgeschwindigkeit wieder in Gang, sobald es das Werkstück berührt und der Schnitt beginnt. Diese Funktion reduziert die Bearbeitungszeit erheblich.

Produktspezifikation

| Technische Spezifikation. | |||

|---|---|---|---|

| Maschinentyp | Spülen | Antriebsstrang | 5-Achsen-AC-Servosystem |

| Mechanische Struktur | Drei-Körper-Unabhängig | Simulationsachse | XYUV (4 Achsen) |

| Max. Werkstückgröße L x B x H (mm) | 110 x 650 x 340mm | Drahtdurchmesserbereich | Φ 0,10 ~ 0,3mm |

| Max. Werkstückgewicht | 1000kgs | Max. Kegelwinkel | ± 22,5° (Dicke 100mm) |

| X-Achsenweg (Rechts-Links) | 600mm | Max. Achslast | 10kgs |

| Y-Achsenweg (Vor-Zurück) | 450mm | Leitfähigkeit | Automatisch |

| Z-Achsenweg | 350mm | Wassertankkapazität | 300L |

| U-Achsenweg | 100mm | Dimension (B x T x H) | 3000 x 2650 x 2250mm |

| V-Achsenweg | 100mm | ||

- Galerie

- Die 2.5D-Bildsimulation ermöglicht es den Kunden, den aktuellen Schneidestatus einfach zu verfolgen, insbesondere beim Kegelschnitt und bei abnormalen Formen mit Ober-Unter-Formunterschieden.

- Multifunktionale Kalibrieroberfläche mit grafischen Erklärungen, die es den Benutzern erleichtert, zu lernen und zu bedienen.

- Zeitbasierte Wartungsprotokolle ermöglichen es den Kunden, Verbrauchsmaterialien zur routinemäßigen Zeit zu ersetzen, was die Bearbeitungsstabilität erhöht.

- Zeitbasierte Wartungsprotokolle ermöglichen es den Kunden, Verbrauchsmaterialien zur routinemäßigen Zeit zu ersetzen, was die Bearbeitungsstabilität erhöht.

- Mit dem Datenblatt für Bearbeitungsparameter können die Kunden auf integrierte Parameter verweisen und geeignete Bearbeitungsbedingungen basierend auf Drahtdurchmesser, Anzahl der Bearbeitungspässe und Materialtyp auswählen.

- Herunterladen

Wie beeinflusst das strukturelle Design der Wi-60E die Präzision der Formenherstellung?

Der T-förmige Meehanite-Gusskörper des Wi-60E, der mit CAE-Simulation entworfen wurde, bietet außergewöhnliche Steifigkeit, die thermische Verformungen während des präzisen Formen Schneidens praktisch eliminiert. Kombiniert mit der 0,5μm optischen Skala und einer spannungsfreien Konstruktion hält es eine Rechtwinkligkeitsgenauigkeit von ±1,5μm/300mm selbst während längerer Betriebszeiten aufrecht – entscheidend für komplexe Formkomponenten mit engen Toleranzen. Diese strukturelle Überlegenheit führt direkt zu hochwertigeren Endprodukten und reduzierten Ausschussraten.

Ausgestattet mit einer 0,5μm optischen Skala und einem leistungsstarken 400W AC-Servomotoren, der Wi-60E bietet auch bei längeren Einsätzen eine überlegene Bearbeitungsstabilität. Die intuitive 15-Zoll-Touch-Oberfläche, kombiniert mit 212 Sätzen ultra-feiner Bearbeitungsparameter, ermöglicht es den Bedienern, außergewöhnliche Oberflächenqualitäten mit einer Präzision bis auf Mikron-Ebene zu erreichen. Erweiterte Funktionen wie Rechtwinkelausgleich, unscharfe G95-Steuerung und dynamische 3D-Grafikdarstellung steigern die Produktivität erheblich und reduzieren gleichzeitig die Betriebskomplexität. Die hochwertigen Komponenten des Systems—einschließlich PMI-Kugelgewinde, keramische Drahtzuführmechanismen und Delta Electronics-Antriebe—sorgen für langfristige Zuverlässigkeit und minimale Wartungsanforderungen in kontinuierlichen Produktionsumgebungen.